含有吸收剂的溶液或浆液在湿状态下脱硫和处理脱硫产物。该法具有脱硫反应速度快、设备简单、脱硫效率高等优点,但普遍存在腐蚀严重、运行维护费用高及易造成二次污染等问题。

湿法烟气脱硫可分为石灰石-石膏法,石灰石膏法,海水法,氨法,氧化镁法等。目前应用最广泛的为石灰石-石膏法。

2.干法烟气脱硫技术(DFGD技术)

脱硫吸收和产物处理均在干状态下进行。该法具有无污水废酸排出、设备腐蚀小,烟气在净化过程中无明显温降、净化后烟温高、利于烟囱排气扩散等优点,但存在脱硫效率低,反应速度较慢、设备庞大等问题。干法烟气脱硫技术由于能较好地回避湿法烟气脱硫技术存在的腐蚀和二次污染等问题,近年来得到了迅速的发展和应用。

3.半干法烟气脱硫技术(SDFGD技术)

半干法兼有干法与湿法的一些特点,是脱硫剂在干燥状态下脱硫在湿状态下再生(如水洗活性炭再生流程)或者在湿状态下脱硫在干状态下处理脱硫产物(如喷雾干燥法)的烟气脱硫技术。特别是在湿状态下脱硫在干状态下处理脱硫产物的半干法,以其既有湿法脱硫反应速度快、脱硫效率高的优点,又有干法无污水废酸排出、脱硫后产物易于处理的好处而受到人们广泛的关注。

2高脱硫效率湿法烟气脱硫

根据目前电力行业的出口污染物排放标准,一般地区新建燃煤机组SO2出口排放浓度为100mg/Nm3,重点地区新建燃煤机组SO2出口排放浓度为50mg/Nm3,而在一些污染情况较严重的特大型城市及周边,地方政府为了满足国家环境保护“十二五”规划的要求,制定了相应的地方排放标准,如天津、河北等省市要求燃煤机组SO2出口排放浓度为35mg/Nm3,这就要求火力发电厂脱硫系统具备更高的脱硫效率,根据燃煤含硫量的情况,通常机组的脱硫效率需达98%甚至99%以上。目前有实施业绩或在技术研发阶段能达到高脱硫效率的脱硫技术有以下几种:

(1)低液气比旋汇耦合脱硫技术

石灰石-石膏湿法旋汇耦合脱硫技术(下述简称为旋汇耦合技术)为国电清新公司脱硫专利技术,该技术基于多相紊流掺混的强传质机理,利用气体动力学原理,通过特制的旋汇耦合装置产生气液旋转翻覆湍流空间,加强气液固接触、完成高效传质过程,从而达到气体净化的目的。

该技术通过进行了各种脱硫技术参数的试验,对全面了解和深入研究脱硫技术的特点,掌握脱硫工艺中各种技术参数的相互联系,推动脱硫工艺技术进步发挥了积极作用。

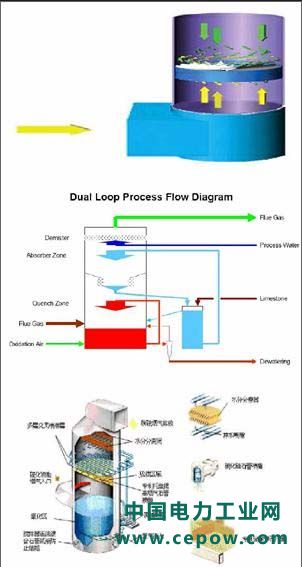

旋汇耦合脱硫技术的关键部件为旋汇耦合器,旋汇耦合器安装在吸收塔内,喷淋层的下方、吸收塔烟气入口的上方,通过旋汇耦合器安装位置湍流空间内气液固三相充分接触,增强气液膜传质、提高传质速率,进而提高脱硫接触反应效率。其工作示意图如下图1:

旋汇耦合专利技术是将进塔烟气由层流变成湍流状态,大大增加了气体的漩流速度,与同类脱硫技术相比,具有以下几大技术特点:

a)均气效果好

吸收塔内气体分布不均匀,是造成脱硫效率低和运行成本高的重要原因,安装旋汇耦合器的的脱硫塔,均气效果比一般空塔提高15%-30%,脱硫装置能在比较经济、稳定的状态下运行。

b)传质效率高

烟气脱硫的工作机理,是SO2从气相传递到液相的相间传质过程,传质速率是决定脱硫效率的关键指标。

c)降温速度快

烟气通过旋流和汇流的耦合,旋转、翻覆形成湍流都很大的气液传质体系,烟气温度迅速下降,有利于塔内气液充分反应,各种运行参数趋于最佳状态。

d)适应范围宽和系统能耗低

此技术适用于不同工艺、不同煤种和工况,以及原料不同的石灰石粒径。由于脱硫效率高,液气比小,比同类技术能节约电能消耗。