综述了烟气脱硫废水的产生原因与危害、分析了脱硫废水资源回用的可行性与困难,比较与评述了国内外烟气脱硫废水处理方法的工艺、原理及效果,指出了脱硫废水处理技术的发展新方向。当前各项技术都能使脱硫废水达标排放,但各工艺侧重点不同,经济投入相差较大,且后续环境问题各有不同。通过综合经济技术对比分析发现,电驱动膜法在当前最具潜力,能真正实现脱硫废水的资源化利用,达到近“零”排放,且具有运行成本低的优点,工业应用虽未形成规模,但前景广阔。

我国的石油、天然气资源与煤炭资源相比相对匮乏,因此燃煤发电仍是解决我国用电需求的主要方式。截至2015年末,我国火电装机容量99021万千瓦,增长7.8%。当前我国的经济发展方式正逐渐向节约型转变,由于火力发电会释放出大量的SO2,因此我国大中型电厂均已建设了脱硫工程。

目前,全球绝大部分火电厂采用湿法脱硫,产生大量脱硫废水。脱硫废水成分复杂,若不经处理排放,会对土壤、水、生态环境造成严重污染,而其中的可利用成分又造成了浪费。随着“水十条”的提出、《火电厂污染防治技术政策》的发布和环保税法等政策的完善,排污许可管理日益趋严。

当前,国内外大部分研究重点集中在脱硫废水处理后达标“零”排放,少量在研究其资源化利用。因此,研究脱硫废水的处理、回收、再利用新技术迫在眉睫。本文通过阐述烟气脱硫废水产生的原因及危害,并对国内外烟气脱硫废水处理方法的工艺、原理及效果进行综合比较与评述,探讨我国当前烟气脱硫废水处理技术的发展方向和应用前景,并提供了技术与科学参考。

1烟气脱硫废水产生原因及危害

1.1烟气脱硫废水的产生

烟气脱硫浆液在其循环使用中浓度不断增加,pH值逐渐降低,使得脱硫效率降低。浆液中Cl-浓度升高不仅对脱硫效率和石膏品质有不良影响,还会引起管道腐蚀。为了保护脱硫系统,浆液中Cl-浓度一般维持在12000~20000mg/kg[1]。

因此,必须定时排出废水,控制脱硫浆液中盐分及悬浮物杂质的浓度,以维持整个脱硫系统内的物料平衡。

根据湿法脱硫工艺的特点,烟气脱硫废水主要来源于两部分:一部分是烟气与石灰石浆液反应,生成的石灰浆液脱水产生的石膏浆液废水,是脱硫废水的主要成分;另一部分是由于石膏浆液浓度很大,容易结垢堵塞设备,在运行过程中不断冲洗产生的工艺冲洗废水。

1.2烟气脱硫废水的危害

烟气脱硫废水成分复杂,包含的污染物有悬浮物、氯化物、氟化物、COD、重金属离子等。脱硫废水处理并没有相应的国家标准,只有行业标准,《火电厂石灰石-石膏湿法脱硫废水水质控制指标》(DL/T997—2006)中规定了总镉、总铬、总砷、总铅、总汞、总镍、总锌、悬浮物、化学需氧量、氟化物、硫化物、pH值的控制值或最高允许排放浓度。

烟气脱硫废水对于设备和环境的危害巨大,具体表现为:(1)脱硫废水中的高浓度悬浮物容易结垢,其中的高浓度Cl-会使设备管道腐蚀,影响脱硫工艺的运行;

(2)脱硫废水含有高浓度的硫酸盐,进入水环境中会被还原成S2-,进而发生相关反应生成甲基汞,对水生生物的生存造成影响,改变水体原有生态功能;

(3)脱硫废水呈弱酸性,可以溶解重金属和某些有毒物质,直接排放会对土壤和水环境产生不良影响,例如硒进入土壤与水体中会影响人体健康,长期累积还会引起慢性中毒。

1.3综合利用的可行性

国内烟气脱硫废水在实际处理方面仅有少数电厂采用灰场处置、水力除灰等方法。从2013年开始,火电厂开始严控废水排放,提倡废水循环利用,因此研究脱硫废水的综合利用是大势所趋。

废水中的废酸可以用来清洗设备,节省成本,循环利用。脱硫废水经过处理后可以作为补充水,再回到脱硫塔参与脱硫反应,但有一个最大的约束条件Cl-浓度,只有Cl-去除率较高才可以实现处理水回用。烟气脱硫废水的资源化将成为废水零排放的亮点之一,应成为我国电力环保行业的重点鼓励方向之一。

2国内外脱硫废水处理方法现状

2.1混凝-沉淀法

目前,国内外火电厂最常用的烟气脱硫废水处理方法是混凝-沉淀法。混凝剂被投入废水中形成胶团沉降,沉淀设备分离絮凝后废水的沉降物与液体。康永等人对此工艺进行了改良,对废水只需添加一种新型药剂,在混合反应箱内一次加药即可,因此也称为“一步法”。

2.2化学-微滤膜法

化学-微滤膜法是在化学反应池中放入微滤膜,将微滤膜作为化学工艺的后续处理。在反应池中,加入碱和Na2S等物质,使废水pH值降低,使大部分金属及重金属离子变为难溶于水的颗粒物质,反应后废水经过微滤膜排出,有少量污泥生成。[page]2.3生化法

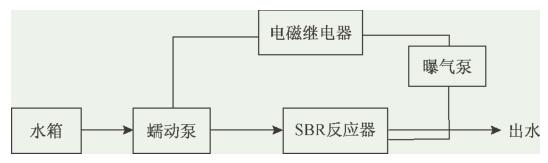

经混凝沉淀处理后的溢流水进入生化反应器,微生物的代谢和分解等作用可去除废水中部分有机物,而且微生物可吸附络合重金属,从而减少排放废水中的重金属含量。张华峰采用SBR反应器处理火电厂脱硫废水,其工艺流程如图1所示。

2.4蒸发浓缩法

脱硫废水利用电厂余热蒸发浓缩,蒸汽冷凝回用,浓缩液的结晶产品包装外运。蒸发出的水蒸气通过除雾器与热交换管进行热交换冷凝,每级所得的蒸汽凝结水被收集,最终实现固液分离。国内外也有多家电厂应用此法。

2.5人工湿地法

人工湿地法是利用湿地中土壤、人工介质、植物、微生物的物理、化学和生物三重协同作用,如重力沉降、过滤、植物吸收、微生物降解、化学沉淀、氧化还原和微生物分解等实现废水净化。

2.6零价铁法

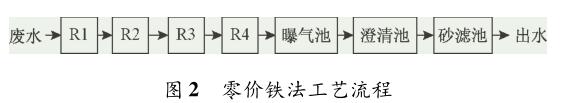

近年来,零价铁法在去除地表水中重金属方面取得成功,Huang等人采用该法处理脱硫废水。零价铁法处理系统由四个反应器组成,铁粉作为还原剂加入R1、R2和R3反应器,NaOH被加入曝气池。具体工艺流程如图2所示。

2.7流化床法

流化床法是丹麦学者Krüger发明的一种脱硫废水处理方法,并在丹麦AvedΦre电厂中试取得较好效果。脱硫废水进入流化床后,向流化床加入二价锰、亚铁离子和氧化剂(如高锰酸钾、双氧水),进行充分混合反应,上清液进入循环池后排放。

2.8电驱动膜法

电驱动膜法[6]处理烟气脱硫废水是近年新兴的一种方法,重点在于对烟气脱硫废水处理后进行资源再利用,该技术在日本、沙特、新加坡都有实际应用案例。该方法中的阴/阳离子膜均为选择透过性膜,在膜制作过程中添加了一种全氟化碳聚合物,即使不清洗也可连续使用2~3年,减少了酸碱或食盐的再生清洗。可与循环泥渣VF澄清池联用。

3脱硫废水处理技术的效益分析

3.1混凝-沉淀法

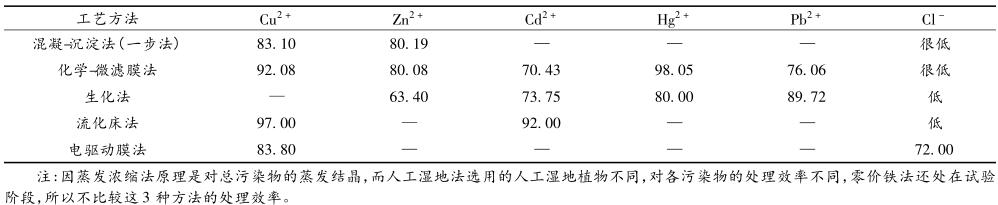

该方法目前在国内应用最为广泛,适用于处理对出水水质标准要求不高的废水。康勇采用“一步法”工艺和新型药剂处理火电厂烟气脱硫废水,通过优化参数,Cu2+、Zn2+、F-的去除率分别为83.10%、80.19%、68.88%。出水水质满足《火电厂石灰石-石膏湿法脱硫废水水质控制指标》(DL/T997—2006)标准要求,但处理后废水中含盐量仍较高,其中Cl-的含量可达2%~4%。

然而,该方法处理系统占地面积大、基建费用高,处理过程中需添加药剂。尽管有些药剂处理效果好,但费用也不低,导致整体运行费用较高。随着《水污染防治行动计划》的颁布,国家开始加大对脱硫废水的处理力度,混凝-沉淀法的应用将会受到限制。

3.2化学-微滤膜法

周卫青等人研究了化学沉淀-微滤法处理湿法烟气脱硫废水的效果。在pH值5.2、温度60℃条件下,Zn2+、Cd2+、Hg2+、Cu2+、Pb2+的去除率分别为80.08%、70.43%、98.05%、92.08%、76.06%。该方法对脱硫废水中的每一种重金属都能很好地去除,效果优于化学法,出水浊度值大部分维持在0.1NTU以下,出水水质很好。

该方法设备简单,基建费用相对较低。但随着系统的运行,污泥浓度会随之增大,从而导致膜污染,必须进行膜清洗和定期排泥。通常价格便宜的膜使用寿命较短,更换频率高,费用增加。

3.3生化法

张华峰选择SBR反应器对北京某电厂脱硫废水微量重金属进行动态研究,在pH值为6~7、温度为20℃的条件下,Cd2+、Cr3+、Hg2+、Pb2+、Zn2+的去除率分别为73.75%、65.71%、80.00%、89.27%、63.40%。

结果表明,生化法处理脱硫废水对水中重金属并未具有非常理想的去除效果。虽然运行费用较低,但该方法管道设备多,基建费用高,管理检修费用高。

3.4蒸发浓缩法

蒸发浓缩法可以将脱硫废水中的TDS从40000~50000mg/L浓缩至350000~600000mg/L,获得结晶盐。废水处理后的污泥不仅可用于制砖,还可以进行结晶盐提纯,且满足二级工业盐标准,真正实现了废水与结晶盐资源化综合利用。

但该方法需单独建立一套废水蒸发系统,若按照2×600MW机组计算,脱硫废水处理量为25m3/h,该方法的工程总投资在5500万~6000万元,相对较高。而采用四效强制循环蒸发器综合费用约为180元/m3,含药耗、能耗、设备折旧与人工费用等。

3.5人工湿地法

冯亚南等人模拟人工湿地,选用美人蕉、香蒲、水葫芦三种植物处理脱硫废水,污水配比执行《生活污水排放标准》(GB18918—2002)一级标准,发现美人蕉的去除率较稳定。人工湿地的植物组成很重要,在实际应用中可有效降低金属、总氮、总磷以及总悬浮颗粒物浓度。

人工湿地修建时间长,基建费用高,系统运行维护费用低,但是运行的前提是必须在低氯情况下。所以脱硫废水需要预处理后才能进入人工湿地,增加了运行费用。[page]3.6零价铁法

Huang等人运用零价铁法去除脱硫废水中的重金属,其中汞浓度从约50μg/L减少至0.005μg/L以下,硒从约3000μg/L降到7μg/L,硝酸盐从约25mg/L降低到0.2mg/L以下。此外,砷、镉、铬、铅、铜均降低至ppb水平或ppb水平以下。研究发现,零价铁法用于脱硫废水处理重金属去除率高,特别是对硒、汞等元素去除效果好,但零价铁和碱液的消耗量大,杂质离子影响处理效果。

该方法的运行成本约为4.2元/m3,固体废物的产生量和能源的消耗量都非常低,与生物处理等技术相比,运行费用也较低。但该技术尚处于工业化试验阶段,至今并未投入实际使用。

3.7流化床法

DeLuna等人通过流化床结晶废水中的铅发现,在初始铅浓度为200mg/L时,去除率可高达99%。在最佳条件下,该工艺对镍、锌、镉等重金属离子的去除率分别为99%、97%、92%,但对汞的去除效率较低。该方法若要达到理想的去除效果,需将两个流化床串联,增加了基建费用,但运行处理费用较低。

3.8电驱动膜法

某公司利用电驱动膜法处理脱硫废水,SO2-4、Ca2+、Mg2+的去除率分别为71.68%、82.80%、72.75%,对于Cl-的处理效率高达72.00%。该方法基建费用相对较低,处理费用只需8.95元/m3,且可将处理后得到的废酸和出水再利用,经济效益很高。

3.9经济技术效益分析

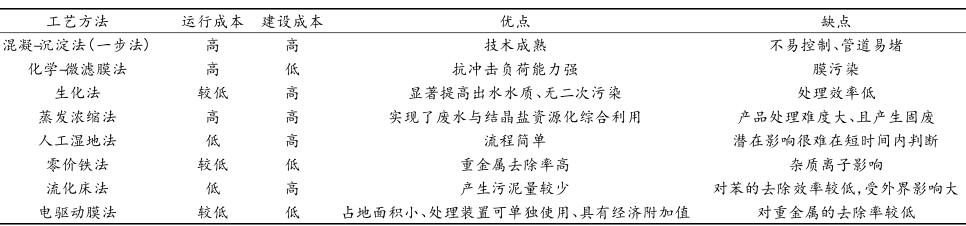

综合对比各种典型技术的处理效果和经济效益,可以得出脱硫废水处理技术的综合效益分析结果,具体如表1和表2所示。

表1各种烟气脱硫废水处理技术经济效益分析

表2各处理技术对于污染物的处理率

从经济效益上看,混凝-沉淀法、蒸发浓缩法,受到基建运行成本太高的限制;化学-微滤膜法受到运行成本过高的限制;由于脱硫废水离子含量高,生化法需要培养适应性强的微生物,可能会耗费大量时间与金钱,且处理效果并不理想;人工湿地法、流化床法受到基建成本过高的限制,在实际应用中经济效益不高;而零价铁法,电驱动膜法经济效益较好。

从处理效果上看,处理效果相对较好的有蒸发浓缩法、零价铁法、电驱动膜法,但有些技术可能存在二次污染,如人工湿地法。从技术方法上看,各工艺都有其侧重点,大部分技术主要是降低了废水的浊度、重金属和少量的硬度,含盐量没有明显降低,仅电驱动膜法则更注重于对Cl-的去除。

综合比较可以看出,电驱动膜法最具有应用潜力,其出水可以作为脱硫塔的回用水,而浓缩的废酸又可以再利用,经济效益进一步增加,充分体现了绿色循环的理念。

4结论

目前,用于烟气脱硫废水处理的技术主要有混凝-沉淀法、化学-微滤膜法、生化法、蒸发浓缩法、人工湿地法、零价铁法、流化床法、电驱动膜法。其中,应用最广泛的是混凝-沉淀法,但其占地面积大,流程长,易发生管道腐蚀堵塞;处理效果最佳的方法是蒸发浓缩法,但其运行成本过高;运行成本最低的方法是零价铁法,但其还在试验阶段。

综上所述,大部分工艺都降低了烟气脱硫废水的浊度、重金属和少量的硬度,但含盐量没有明显降低。为了实现可持续发展,需要顺应环保节能的发展潮流,重视对新技术、新工艺的运用。电驱动膜法在处理其氯离子方面表现较优异,运行和维护成本低,设备简单易操作,能耗少,处理效果十分优异,并且处理后的脱硫废水可以实现循环利用。

最为重要的一点,电驱动膜法是环境友好型技术,符合当前的国家提倡的“废水低排放”要求。因此,电驱动膜法是值得研究与推广的一项新技术。