导言

由于环境条件的限制,风力发电场往往地处偏远,且机组与地面的垂直距离极高,因此风电机组的维修成本极为昂贵。随着风力发电的需求不断提高,面临的主要课题之一就是在降低运营与维护(O&M)成本的同时,提高风电机组在不同状态下工作和并网的稳定性。目前风力发电的运维成本居高不下,因此全球对风力发电的接受度亦有限。通过在线状态监测系统,可以预诊断故障情况、判断维修需求,协助风场排定合适的维护作业,从而降低运营成本

状态监测的需求

风力发电一般均为反应(Reactive)或损坏(Run-to-failure)维护。随着风机大型化和近海、海上风电的快速发展,风机运维成本居高不下,其主要原因在于:

无法随时巡视维护-不同于其他发电设备,风电机组难以排定维修人员随时检查维修。

高维护成本-由于必须前往偏远地区,发电机组又架离地面极高的距离,因此维护成本也较高。

故障机率高-齿轮箱与相关部件在设计时已刻意减轻其重量,因此较容易受到应力影响而故障。

此外,负载与作业条件均不断变化,因此风电机组必须承受更高的机械应力。高应力的条件之下,就更需要维护作业。

美国电力研究院(ElectricPowerResearchInstitute,EPRI)已针对电力产业提供完整的案例研讨,而反应维护(持续运作机器直到故障为止)为最低效能且最高成本的发电设备维护方式。

预防维护(Preventivemaintenance)是根据制造商建议的维护周期所进行,和反应维护相比,约可省下24%的成本。

预测维护(Predictivemaintenance)则是基于状态监测而预测所需的维护作业,和反应维护相比,约可省下47%的成本。

状态监测系统的功能,就是连续监测风机关键部件并进行预诊断,以便操作人员相应地排定维护从而避免重大损失。

2011年11月份起,由国家能源局发布的《风力发电机组振动状态监测导则》将正式实施。标准本身虽然是推荐性的,但是推荐性标准和强制性标准都是政府发布的,我国行业一般把国家标准作为最低标准,事实上推荐性标准几乎也是强制执行的。[1]

《导则》指出,海上风电机组应选择采用固定安装系统,陆上2兆瓦以上(含2兆瓦)风电机组选择采用固定安装系统。陆上2兆瓦以下风电机组可选择半固定安装系统或便携式系统。

虽然我国现有风机主流机型为1.5兆瓦,但是随着风机大型化的趋势,风机制造商目前正在研发和推广的大部分是2MW以上的机型,这就意味着越来越多的风机制造商会把振动监测系统纳入其研发/集成体系。

风电机组监测系统的构成

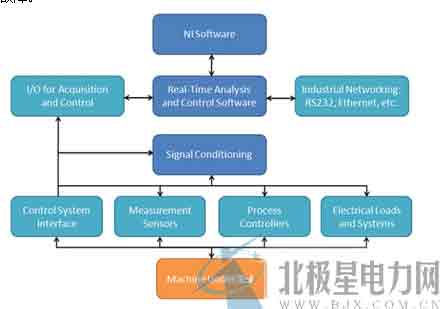

风电机组监测系统位于受测设备的四周,并测量「最可能引起故障」的参数。图1为风电机组监测系统的典型构架图。通过传感器与数据采集硬件采集实际信号,通过软件分析信号以判断机器状态并预测故障。

图1.基于NI平台的风电机组监测系统构架图

系统概述

从振动、应变、温度,到电能质量,针对重要设备/部件可以测量到各类不同的物理信号。在整合这些信号之后,即可进一步了解设备的状态。

一、振动

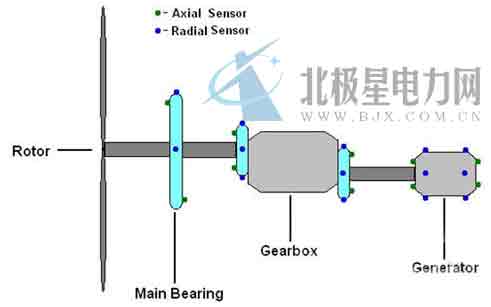

通过振动监测可以了解旋转机械设备的状态,因此振动是风电机组监测最重要的方面之一。风电机组都包括主轴承、齿轮箱与发电机,通过振动监测可以有效地了解这些设备的健康状态。图2是振动传感器的安装位置,用以获取轴向(Axial)或径向(Radial)信息。根据有效的频率范围,可以使用位置传感器(低频段)、速度传感器(中频段),或加速度传感器(高频段)。振动传感器固定在待测部件之上,从而获取与瞬时本地运动相应的模拟信号。针对这类测量,采集设备应具备高采样率、高动态范围与抗混迭等功能。

图2.根据有效的频率范围,可以使用位置传感器(低频段)、速度传感器(中频段),或加速度传感器(高频段)。振动传感器固定在待测部件之上,从而获取与瞬时本地运动相应的模拟信号。

此外,还可以监测风机机舱与塔架的结构振动,从而了解结构弯曲,以及风力的气体动力效应。通过监测这些振动信号,就可以在关键部件发生重大故障之前,先发现部件是否产生任何问题,比如齿轮或轴承的老化/破损。而针对旋转机械,必须对传感器信号进行阶次分析以获取谐波信息。谐波(Harmonics)可以用来判断部件性能,并利于早期诊断。