PNH3=HC

式中PNH3—平衡时液体表面NH3的分压,×10-6mmHg

H—亨利系数,×10-6mmHg

C—单位体积溶液中NH3的摩尔分数

氨的亨利系数与温度的关系如下:

温度:

0 5 10 15

20 25 30

亨利系数:×10-6mmHg

0.00156 0.00168 0.0018 0.00193 0.00208 0.00223 0.0241

可见,降低液相温度可以有效降低液相表面PNH3,从而提高液相中NH3的浓度。

当然,在工业条件下的脱硫液中,化学组分受焦炉煤气组成的影响,并非如此简单。如COG中除H2S和NH3外,还含有酸性气体CO240-60g/Nm3(2-3%V);HCN 0.8-1.2g/Nm3。这些酸性气体同时进入液相,与氨化合,生成NH4HCO3、NH4CN等化合物,降低了溶液的碱度。同时副反应导致溶液碱度进一步下降,最终对脱硫效率形成负面影响。这些影响通过控制操作指标虽可有一定程度的缓解,但无法从根本上消除。

由于实际运行的脱硫液是一NH3—CO2—H2S—H2O物系,PH2S可近似按下式求取:

式中:C—溶液中CO2的浓度,kg-mo1/m3

S—溶液中H2S的浓度,kg-mo1/m3

H—氨的亨利系数

K—反应:NH3+H2S

NH4++HS-的平衡常数,由LgK=a+mS+nC确定。常数a、m、n之值如下:

温度℃: a m n

20 -1.10 0.089 0.089

40 -1.70 0.089 0.21

由公式可见:C、S的提高以及温度升高均会导致PH2S上升而降低脱硫效率。

影响溶液表面PH2S的另一个重要因素就是脱硫催化剂的性能。性能良好的脱硫催化剂能有效降低[HS-],从而使H2S的解离反应向右快速进行,而使溶液中的[H2S]降低,对提高H2S的吸收推动力并最终提高脱硫效率至关重要。

综上所述,为提高氨作碱源氧化法COG脱硫效率,降低过程温度是最最有效的措施。由于过去在设计上沿用了ADA法COG脱硫的工艺,未能考虑氨作碱源时的工艺特点,或有的设计虽已考虑,但采用直接式煤气预冷设备,不仅冷却效果大打折扣,还导致了氨的流失,以致得难偿失。

目前市售的脱硫催化剂在质量上参差不齐,具有研发和跟踪服务能力的大品牌脱硫催化剂应当成为脱硫剂用户的首选。质量良好的脱硫催化剂对HS-氧化具有较高选择性,再生活性良好,载氧能力强,释放氧有较高的活性且消耗量少。实践证明,888-JDS在脱硫液中的浓度约为15-20 mg/L最为适宜,此时的活性以及选择氧化HS-的性能均较强。888-JDS浓度过高也无益于反应速率的加快。实践还证明在以NH3作碱源时,为了增大脱硫液氨的浓度,减小溶液表面的PH2S,而降低过程温度,也未对催化氧化反应的速率造成不利影响。

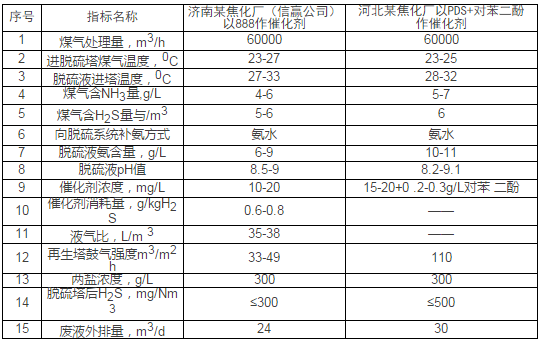

由于888-JDS的良好活性和对HS-氧化选择性,其副反应速率更低,副盐的生成量更少。济南某焦化厂应用888-JDS作脱硫催化剂,其煤气处理量为60000m3/h,煤气脱硫前H2S 5-7.5g/Nm3,脱硫后 H2S20-224mg/ Nm3。而河北某焦化厂应用PDS+对苯二酚,PDS用量近似,煤气处理量60000 m3/h,煤气脱硫前H2S 5-7 g/Nm3,脱硫后H2S≤500m g/Nm3。两厂脱硫过程煤气温度均为23-27℃,脱硫液两盐浓度均为300g/L,河北焦化厂废液量30t/d,而济南焦化厂废液仅≤24t/d,用PDS+对苯二酚作催化剂比888-JDS废液量多25%。河北焦化厂再生空气量为850-900m3/h,而济南焦化厂再生空气用量仅为河北再生空气量的约50%。由此可见888-JDS的一系列性能优于PDS。济南焦化厂(信赢公司)和河北焦化厂操作条件近似,但采用不同的脱硫催化剂,其效果迥异(见下表)

三核酞菁钴磺酸盐(888)与PDS+对苯二酚性能对比表

摘自《燃料与化工》2006年.37(1):30-34和2006.37(2):40-41

由表可见:1、在脱硫操作条件基本相同的情况下,888-JDS催化剂的脱硫效率更高,塔后煤气H2S≤300mg/Nm3(大多在200mg//Nm3)达到了标准要求,而PDS即使添加了对苯二酚(其量相当于PDS的20倍)但其塔后H2S,仍然不能达标(500mg/Nm3);2、888-JDS对HS-具有极强选择氧化作用,副反应速率低,其废液量仅24m3/d,而PDS+对苯二酚的副反应速率较高,其废液量30m3/d,比888-JDS多25%,如用于以Na2CO3作碱源时,仅废液所消耗的碱量就比用888-JDS作催化剂多1.3t/d,每年对100×104/d焦化厂而言将每年多耗碱400余吨。

已如前述,降低脱硫过程温度(20-22℃)以及选择性能优良的脱硫催化剂乃是提高氨作碱源氧化法COG脱硫效率的关键因素,也是脱硫后煤气H2S达标(≤300mg/Nm3)的关键所在。

实践证明,欲实现脱硫过程低温化(20-22℃),只能采用制冷水(t≤18℃)和煤气间接横管预冷却器冷却煤气,别无其他选择。现行设计采目直接式煤气预冷塔存在煤气冷却过程中氨的流失;两次换热,均需要温差,以至煤气难以降至270C以下;低温下煤气中萘会凝华,萘结晶进入循环冷却液会堵塞换热器等设备;现在还有些焦化厂以氨汽的形式向脱硫系统补充氨,这不利于系统低温化的要求。对于脱硫后焦炉煤气用于要求H2S含量更低的场合(≤20mg/Nm3)应设置实际意义上的两塔串联操作,并采用不同氨浓度的脱硫液,脱硫催化剂也应保持不同浓度,以寻求达到吸收和反应推动力最大化的目标。此时工业用燃气可由前一脱硫塔后引出。最根本的是改进设计,克服沿袭ADA碳酸钠作碱源的工艺及设备配置所带来的诸多问题,代之以符合氨作碱源规律的工艺及设备配置。目前,在笔者指导下,正在山西某厂建设一套改进后的氨作碱源COG脱硫装置,其煤气处理量为50000m3/h,现正在安装阶段,预计今年八月可投入运行。已建氨作碱源的COG脱硫装置应进行彻底的技术改造。

结 论

1、欲提高氨作碱源湿式氧化法脱硫效率并使其H2S含量达标(≤300mg/Nm3),必须实现过程低温化(20-22℃),并选择性能优良的脱硫催化剂。

2、采用制冷水(18℃)和间接横管冷却器冷却煤气,是实现过程低温化的有力保证。

3、选择性能优越的脱硫催化剂是实现脱硫后煤气H2S含量达标的必要条件。