[摘要]介绍了超速保护装置的工作原理,针对由转速装置异常导致的机组不安全事件和非计划停运事件进行定性分析,总结汽轮机超速保护装置在E16 型转速监测系统参数设置、DCS 监视和报警功能、现场设备安装位置等方面存在的问题,提出优化和改造措施,提高了机组超速保护装置的可靠性。

0 引言

某机组采用上海汽轮机有限公司生产的660 MW超超临界、中间再热式、四缸四排汽、单轴、凝汽式汽轮机,ETS(汽轮机跳闸保护系统)取消了传统的机械危机遮断器,由2 套电子式超速保护装置构成,该装置接收来自DCS(分散控制系统)组态和硬回路的所有停机信号,使停机电磁阀动作,遮断机组。

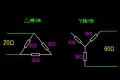

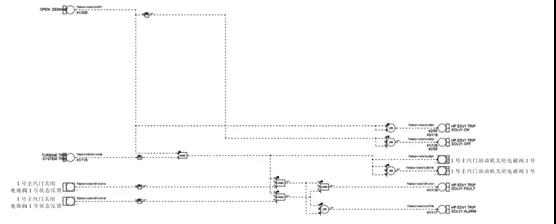

该超速保护装置是由德国BRAUN 公司生产的E16 型三通道转速监测系统,其组成如图1 所示, 其中每套超速保护装置包括3 个测速模块(E1655)和1 个测试模块(E1696),3 个转速通道独立测量显示机组转速。每个转速模块不仅接收本通道的测速信号,而且接收其它2 个通道的信号。监控模块持续地检查3 个通道信号的数值,如果某通道的测量值与其他2 个通道的数值有明显偏差,则认定该通道传感器故障,任何一个模块故障都会发出报警信号。每套超速保护系统还包含1 个独立的数字信号发生器,用以模拟转速信号。在机组运行时,定期对转速模块进行测试,保证超速保护系统继电器动作的可靠性。

图1 E16 型超速保护装置的组成

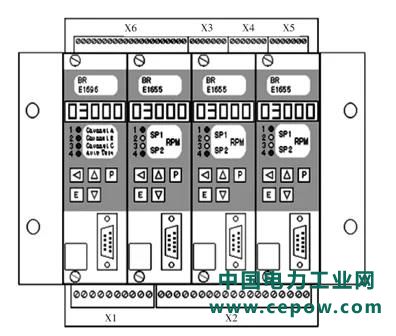

2 套超速保护装置控制汽轮机进汽阀门油动机上的快关电磁阀的电源供应。当该装置接收到发电机保护、锅炉保护MFT(主燃料跳闸)、紧急停机按钮及汽轮机保护等外部信号及超速保护内部信号时,2 套装置同时对输入信号进行三取二判定,当其中任意一套装置动作,所有油动机的快关电磁阀将失电,阀门在关闭弹簧的作用下快速关闭,使汽轮机组停机,危急遮断系统原理如图2 所示。

图2 危急遮断系统原理

本文通过对案例机组因超速保护装置故障引起的非计划停运事件进行分析和故障检查,介绍多种高效试验方法及可靠的优化方案。

1 超速保护装置控制原理

1.1 超速保护装置的控制逻辑

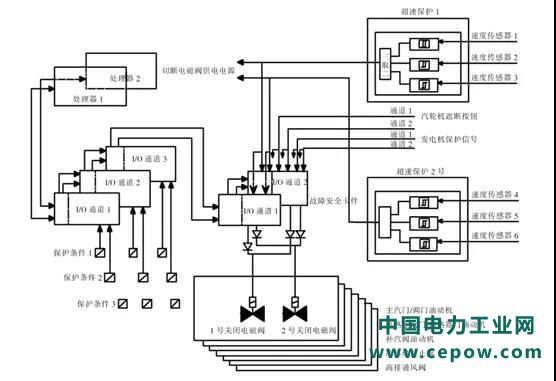

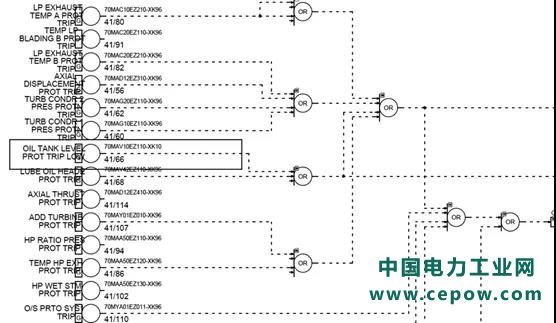

由逻辑触发跳闸的信号有轴向位移大、轴承绝对振动高、停机电磁阀故障等13 项,最终动作信号通过DO(数字量输出)卡控制油动机快关电磁阀。当这些信号超过预设的报警值时,发出报警。当参数继续变化超过遮断值时,发出遮断信号,动作停机电磁阀,遮断机组,如图3 所示。

图3 汽轮机跳闸逻辑

由图4 可以看出,1 号主汽门和1 号主调阀的4 个跳闸电磁阀中任一个故障且2 号主汽门和2 号主调阀的4 个跳闸电磁阀中任一个故障,即每个电磁阀的2 路指令跟2 路反馈都不一致,系统保护停机。

图4 跳闸电磁阀故障逻辑

1.2 超速保护装置的硬件回路

1.2.1 继电器硬回路

图5 所示为ETS 系统硬件布置和超速保护装置硬回路原理,由图5 可以看出:转速模块发出的动作信号通过继电器回路,进行硬件的三取二逻辑处理。2 套处理系统串联到快关电磁阀电源供给回路,能够直接切断电磁阀的电源,快速停机。这是硬回路停机的一种方式。

图5 超速保护系统硬回路

图6 控制室停机按钮原理

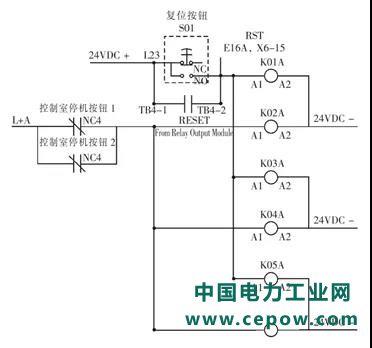

1.2.2 控制室内停机按钮硬回路

同时,控制室内停机按钮是ETS 的第二种硬回路停机方式,采用双按钮形式,每个按钮有4副NC(常闭)和1 副NO(常开)触点。其中3 副NC 触点进入DCS 控制器,三取二后停机。还有1路信号接到电磁阀供电回路,直接动作电磁阀,其原理如图6 所示。

从上述超速保护装置控制软逻辑及硬回路原理的分析中可以得出:该套ETS 最终是由E16型超速保护装置和集控室按钮2 种方式触发硬回路电源使得快关磁阀失电,油动机快速泄油,进而达到停机目的。逻辑组态中触发的停机则是通过超速系统中外部信号的形式得以实现。

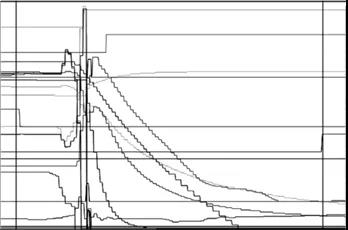

2 超速保护装置异常动作事件经过

2016 年4 月11 日19:25:08,某发电厂8 号机组运行在AGC(自动发电控制)方式下,负荷369 MW,机组跳闸,首出超速保护动作,随后机组MFT。跳闸后超速保护装置无异常报警,转速都为141 r/min。随后机组盘车时超速保护装置第1套转速保护装置的A 测速模块报传感器故障(代码:SE-40),测试模块报故障(代码C0-E1)A 通道不能工作。从SOE(历史事件记录)可查:19:25:05 超速保护装置开始自检,19:25:08 巡检到第2路转速卡时,第1 路转速传感器故障信号发出,触发超速保护三取二信号动作,机组跳闸。跳闸历史曲线记录如图7 所示。

3 原因检查

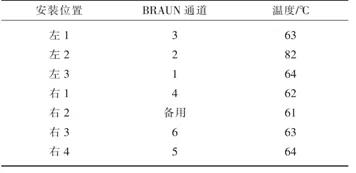

3.1 现场设备位置检查

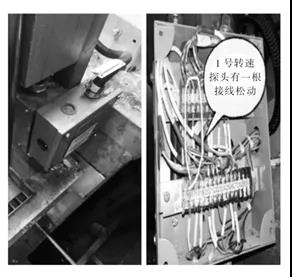

对现场转速探头、中间接线盒的安装位置、温度、振动、外观进行检查,检查情况如表1 及图8 所示。现场检查发现:转速探头冷却风风压、风向、风量正常,探头温度正常,中间接线盒现场安装位置不合理,内电缆杂乱无序,接线盒进线孔只有一个小孔,电缆难以抽拉,在故障排查和更换单独转速探头线缆时容易误碰,部分电缆标牌丢失,安装工艺不规范。同时发现第一路转速传感器的中间接线盒处有1 根信号线松动,2 号端子下接线松。转速表显示转速有向下的波动,紧固接线后恢复正常。

图7 机组跳闸历史曲线记录

表1 转速探头布置及温度

图8 中间接线盒位置及内部

3.2 超速保护装置直流电源性能检查

通过查看设备说明书以及现场设备铭牌可知, 系统采用Weidmuller 型双电源冗余供电方案,额定功率为960 kW,通过计算得出系统实际最大可能功率为150 kW,远小于系统额定功率,8 号机组电子室内温度、湿度符合电源要求,使用KH300AG 多功能记录仪对系统电压持续检测,通过连续的检测数据可知,运行时电源电压在24V±0.5 V,系统动作时电源电压稳定无波动。

3.3 联锁保护逻辑检查

检查ETS 中跳闸条件及组态实现方法并与控制说明核对,同时询问运行和设备部门相关技术人员,并通过联锁试验检查实际动作情况。检查结果为:联锁逻辑合理,系统动作准确可靠,符合要求。

3.4 接触器性能检查

对ETS 系统硬回路中6 个接触器进行外观检查,发现接触器外表无破损、无烧焦,触点无锈迹,可初步断定接触器外观完好。同时,对接触器进行了可靠性动作试验,通过仿真使其反复超速动作100 次,动作正确率为100%。

3.5 E16 型超速保护系统性检查

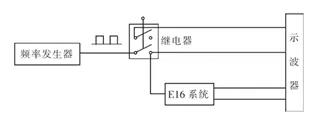

对装置进行测速准确性、保护动作快速性测试,测试结果为:测速动作值偏差小于1 r/min;超速保护动作的反应时间约为20 ms(含测试用继电器的动作时间),以上事实说明,E16 型电子超速保护装置的各种功能和性能指标完全满足汽轮机超速保护系统的要求,测试原理如图9 所示。

图9 装置快速性测量原理

3.6 报警、监视功能检查

通过查看ETS 系统的异动报告及现场试验发现:在某次因超速系统故障而导致机组停机前一段时间,转速的历史曲线已出现大幅度波动并间断出现异常值,但没有触发声光报警,错失处理故障最佳时机。同时发现,ETS 系统的2 套超速保护装置现场转速探头共有7 个(6 用1 备),但DCS 侧能够监视的只有其中1 套的3 个转速信号,若因无法监视的转速装置故障而引起机组误动,将对事件分析造成极大困难。

3.7 E16 型超速保护装置参数检查

事件发生时超速保护装置BRAUN 卡参数设置如下:

(1)P02.01=0(测试模块E1696 设置成当发现有通道故障时取消自动巡检功能)。

(2)P02.02=702(自动巡检的周期702 min)。

(3)P02.03=0(巡检方式整定为“自动巡检”方式,同时操作E1696 面板上的“Δ”和”P”键也可以启动“自动巡检”功能)。

(4)P02.04=1(传感器出现故障输出跳机保护信号)。

通过上述分析可知,机组跳闸前,1 号转速上下大幅波动,且1 号超速保护通道1 未跳闸频繁出0,1 号超速保护传感器1 无故障频繁出0。在第1 套E16 型超速保护装置自检到转速2测试模件时,1 号超速保护通道2 未跳闸出0,同时故障的1 号转速信号从0 向上升,超速保护1动作机组跳闸。从现场设备检查发现:1 号超速保护中的转速1 探头就地接线盒中1 线松动,造成转速1探头信号故障不时发信号。在第1 套E16 型超速保护装置自检到转速2 测速模件时,转速2 超速保护输出,同时转速1 的探头信号故障发保护输出,满足超速三取二条件,导致汽机跳闸。

4 改进措施

经过上述原因分析,有针对性地采取了改进措施,并进行了实际验证。

4.1 中间接线盒改造

更换开孔合理、抗震、端子质量好的接线盒,将原接线盒从原位置调整到至附近振动小、温度低的位置,同时把端子排从原反馈装置中移出,并接到新增的独立中间接线盒中,对缺失的电缆标牌进行增补,并按照DL/T 261—2012《火力发电厂热工自动化系统可靠性评估技术导则》中相关规程对接线工艺进行优化。

更换中间接线盒后,在机组正常运行时,使用便携式振动仪测量接线盒外壳振动值,发现现场接线盒振动大幅度降低,由改造前的0.8 mm 降为改造后的0.15 mm。

4.2 增加转速通道送信及声光报警

增加第2 套超速保护的3 个转速信号接入DCS 显示。DCS 综合画面主机转速报警,包括6个超速保护传感器故障、保护,以及2 套保护装置各自3 个探头的转速偏差,做相关试验报警正常。增加转速卡及其逻辑组态后,用信号发生器模拟转速信号验证DCS 侧逻辑组态、声光报警正常。

4.3 修改BRAUN 相关参数

根据超速保护装置传感器故障监测功能试验报告、自诊断功能试验报告,制定BRAUN 参数修改方案并进行修改。参数设置优化如下:

(1)P02.01=1;由0 改为1,当传感器发生故障时,则停止自动巡检。直到人工干预处理好故障,复位故障以后再手动启动巡检功能。

(2)P02.02=9 998;自动巡检的周期702 min修改为9 998 min(最大值),周期设置为9 999 无效,为不巡检。

参数修改完成后,进行了传感器故障监测功试验、自诊断功能试验,转速信号故障实时报警,频繁报警需手动确认后才可自动巡检,满足设备可靠性要求。

改造后机组可靠运行,未出现其转速信号故障、偏差大等报警,可初步判断超速保护装置的可靠性得到了提高。

5 结论

(1)超速保护装置故障会导致控制系统对汽轮机转速信号误判,当机组运行时会导致超速保护回路误动,机组非正常停运。通过BRAUN 卡件参数的优化和修改能够避免此类误动。

(2)在DCS 侧完善转速信号的监视和报警功能,当任一转速原件损坏或信号抖动等故障现象出现时能够及时发现,相关人员能够及时处理,同时改善现场设备安装环境能够降低转速测量回路的故障率。

(3)此次改造中对超速保护装置测量回路故障诊断、性能检测的试验方法、诊断思路对同类型机组具有很好的借鉴意义。此次改造的方案、试验方法、逻辑试验方法、方案等已纳入档案库,并在公司内同类型机组内推广使用。

参考文献:

[1]杨炯.OVATION系统在超超临界机组控制中的应用[J].热力透平,2012,41(3):233-235.

[2]火力发电厂热工自动化系统检修运行维护规程:DL/T 774—2015[S].北京:中国电力出版社,2015.

[3]火力发电厂热工自动化系统可靠性评估技术导则:DL/T 261—2012[S].北京:中国电力出版社,2012.

[4]张宏宇.上汽机组E16 型超速保护系统的分析和优化[J].能源与环境,2018(4):48-49.

[5]覃超,谢诞梅,董川,等.超临界汽轮机超速保护系统分析[J].电站系统工程,2017(1):57-59.

[6]袁岑颉.超超临界汽轮机转速测量回路优化与改造[J].浙江电力,2018,37(12):112-117.

[7]仵华南,郝德兴.超超临界机组汽轮机电超速保护控制单元及其调试方法[J].热力发电,2012,41(3):12-14.

[8]陈辉,曾宪平,王胜虎.SPPA_T3000DEH 系统电超速保护装置旁路改造与分析[J].浙江电力,2017,36(5):48-52.

[9]包锦华,李刚.1 000 MW 超超临界机组保护系统简介[J].热力透平,2009,38(4):277-279.

[10]王会.西门子1 000 MW 汽轮机DEH 控制逻辑优化[J].中国电力,2014,47(9):6-10.

[11]贾昌磊,基于T3000 系统的西门子汽轮机DEH 控制策略优化[J].山东工业技术,2017,14(1):263.

[12]祝扬林,马继明,赵辉,等.一种小汽轮机超速保护装置的可靠性研究与应用[J].神华科技,2017,9(4):47-50.

[13]孙永再.某电厂汽轮机超速保护改造探析[J].科技与创新,2017,14(2):141-142.

[14]朱胜涛.汽轮机超速原因及预防策略探讨[J].科技创新导报,2017,13(2):92-93.

[15]李建锁,刘文峰,马雪翠.某核电厂汽轮机保护系统研究[J].自动化与仪表,2015,2(3):153-155.

[16]林琳,黄保志.某汽轮机轴振监测系统故障分析处理[J].广东电力,2017,30(9):33-36.

[17]闵昌发,方阳,张文争,等.某600 MW 机组轴向位移大跳机原因分析及处理[J].电力大数据,2018,21(8):64-68.

[18]寇德林,史文玎,程晨.600 MW 机组调速系统常见故障分析及处理对策[J].山西电力,2017(2):51-54.

[19]杨永伟,周自强.亚临界机组锅炉提参数改造探究[J].山西电力,2017(1):23-27.

注:来源于《浙江电力》2019年第8期