为了满足新的《火电厂大气污染物排放标准》(GB13223—2011)要求,萨拉齐电厂在不增设炉外脱硫脱硝设备的情况下,对CFB锅炉实施了炉内综合技术改造,并深入开展了炉内的脱硫脱硝优化运行调整,实现了SO2、NOx的达标排放。

1锅炉的概述萨拉齐电厂2×300MWCFB锅炉是由哈尔滨锅炉厂引用ALSTOM技术自主研发生产的第一代产品,采用单炉膛、裤衩腿形双布风板结构,其特点是取消了ALSTOM技术路线的外置床,将两级中温过热器及高温再热器以吊屏的形式分别悬挂于炉膛前墙、后墙;锅炉共采用4个内径约8m的旋风分离器,每个分离器下分别布置了一个非机械型回料阀,其回料方式为自平衡式;锅炉燃烧采用风分级送入燃烧室,促使锅炉分级燃烧以有效降低NOx的生成量,除从布风板送入的一次风外,还从燃烧室下部锥段分二层不同高度引入二次风;锅炉的脱硫方式采用炉内脱硫,其脱硫剂为石灰石粉,以气力输送方式分四点送入回料阀斜腿进入炉膛,见图1。

2锅炉SO2和NOx满足新环保标准存在的主要问题(1)炉内脱硫、脱硝效率低。机组满负荷时平均床温达到了980℃,最高点超过990℃,脱离了最佳脱硫脱硝的运行床温区间(850℃~890℃)。(2)石灰石输送系统出力不能满足需求。实际燃用煤种的平均硫分为0.91%,远高于设计煤种硫分的0.32%,导致系统出力不足。

(3)未充分实现空气分级燃烧和低过量空气燃烧。

3炉内脱硫脱硝优化调整萨拉齐电厂针对锅炉存在的问题,深入挖潜CFB锅炉的环保特性,对锅炉实施了炉内的综合技术改造,并深入开展了炉内脱硫脱硝优化运行调整工作,文章重点阐述锅炉优化运行调整。3.1 风量的调整在对锅炉实施炉内综合技术改造后,运行床温较改造前有明显的下降,床温能够控制在900℃以内,风量优化调整的核心是重构炉膛内的氧化还原气氛。(1)一次风的调整。锅炉正常运行中,在床温≤890℃的情况下尽量减小一次风,以有效的控制NOx的排放;为了避免调整中锅炉出现翻床,导致一次风量波动小于临界流化风量,在运行调整中一次风量不能低于250Nm3/h。

(2)二次风调整原则。保证炉内截面的氧量基本均匀,减少炉内燃烧还原区的二次风量,上层二次风开度大于下层的开度,同层二次风开度遵循“中间大、两侧小”,给煤侧二次风小于对侧;运行调整中尽量开启内侧二次风门,负荷250MW以上时应全开内侧二次风门,负荷250MW以下锅炉外侧二次风与内侧二次风比例为1:2。

(3)大胆的尝试了将主一次风调整门全部打开,只用变频器来调节一次风量及翻床,提出并实现了单炉膛双布风板锅炉一、二次风的自动。

(4)氧量调整。风量的调整能有效地改善风、煤的混合程度,以达到分级燃烧控制NOx的排放;锅炉氧量的降低能够有效的减少NOx的排放,但是氧量的降低会促使SO2排放的升高,同时石灰石的用量也会明显增加,考虑到NOx和SO2排放的控制,运行中根据不同负荷氧量应控制在1.8%~2.8%左右。

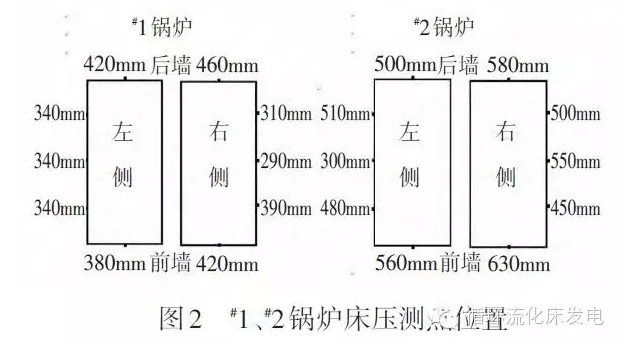

3.2 锅炉床压的调整床压是流化床锅炉运行中反应床料高低的参数。床压过高,密相区颗粒浓度大,炉膛受热面磨损量大,在同样的一次风量下,床压高则一次风压相应增大,风机电耗也增加;在保证锅炉循环灰量的情况下尽量维持低床压运行,根据锅炉双布风板的特点以及锅炉床压测点的位置,试验出了不同负荷下的锅炉床压,不同负荷下控制水冷风室压力在11~13.5kPa范围内,根据负荷的不同,#1锅炉床压控制在4~7kPa,#2锅炉床压控制在3.5~6kPa(#1、#2床压测点安装位置不同,#2炉床压测点偏高),见图2。

[page]

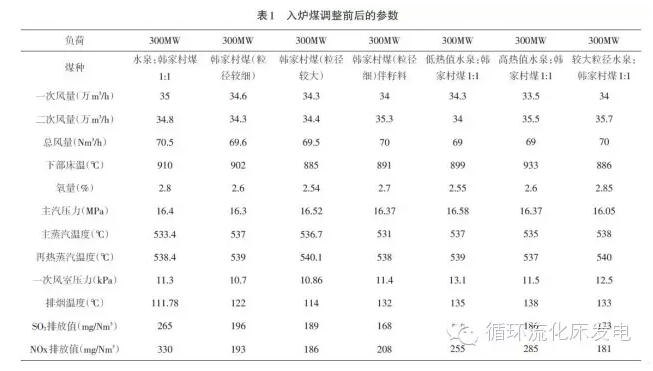

3.3 入炉煤的调整萨拉齐电厂实际燃用的煤种主要有两种,一种是大青山水泉露天煤矿的水泉煤,其煤质不稳定,热值波动较大(3300~4700kcal/kg),平均发热量为4000kcal/kg,平均空干基灰分为42.6%,平均干燥无灰基挥发分为27.2%,平均硫分为0.62%;另一种煤是金烽煤炭分公司的韩家村煤,其煤质稳定,但其硫分波动较大(0.6%~1.6%),平均发热量在3800kcal/kg,平均空干基灰分为23%,平均干燥无灰基挥发分为38.1%,平均硫分为0.91%,见表1。

(1)根据电厂实际燃煤的特点,进行了分仓上煤,即:#1、#4原煤仓为韩家村煤,#2、#3原煤仓为水泉煤,通过调整称重给煤机出力有效的控制入炉煤发热量。(2)根据入厂煤的特点,提出并实现了分路上煤,即:甲路皮带上韩家村煤(高幅筛条及细碎间隙适当放大),乙路皮带上水泉煤或韩家村煤与低热值煤的配煤(高幅筛条及细碎间隙较小),有效的控制了入炉粒径。

(3)根据燃煤的特点进行了以下试验:

试验一:燃烧粒径相对较大的韩家村煤。试验二:燃烧粒径相对较小的韩家村煤伴有石灰石籽料。试验三:韩家村煤与低热值水泉煤1:1进行掺烧。试验四:韩家村煤与高热值水泉煤1:1掺烧。试验五:韩家村煤与相对较大粒径水泉煤1:1掺烧。(4)试验结论。全部燃用合适粒径的韩家村煤以及掺烧低热值高灰分水泉煤,在机组全工况情况下可以将SO2、NOx排放控制在200mg/Nm3以内。锅炉在使用同样煤种的情况下,入炉煤粒径对锅炉床温影响较大,入炉煤粒径适当放大后锅炉床温较低,同样负荷及煤种下可使锅炉床温下降15℃~30℃;促使其在炉膛内分级燃烧使炉膛内的温度场均匀分布,一方面有效的降低NOx排放,另一方面也可以有效的缓解SO2排放值波动,同时也降低了Ca/S摩尔比。因水泉入厂煤粒径较细(<1mm的煤占15%~30%、<3mm的比例可占50%左右),导致入炉煤粒径较细,进入锅炉燃烧后细颗粒在氧化区燃烧的份额较多,致使在85%以上负荷,NOx排放难以控制在200mg/Nm3以内。

[page]

通过改变入炉煤的粒径以及掺配石灰石籽料,不仅可以促使锅炉床温降低,而且有助于控制SO2、NOx的排放,煤中掺配合适粒径的石灰石籽料后经过碎煤机及皮带充分混合,可以有效的控制SO2瞬时排放波动。

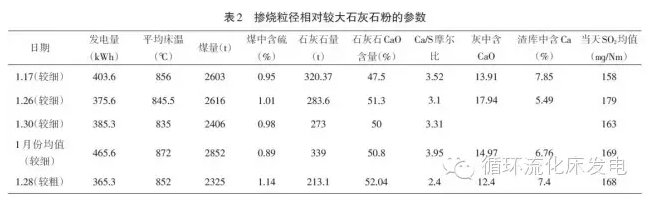

3.4 石灰石粉粒径的调整为了提高脱硫效率,减少石灰石用量降低发电成本,解决底渣及飞灰中CaO含量高的问题,进行了燃烧相对较大粒径的石灰石粉(<1mm)试验。(1)掺烧相对较大粒径石灰石粉的参数对比见表2。

(2)试验结论。掺烧相对较大粒径的石灰石粉(<1mm),SO2排放值较以前容易控制,同时SO2瞬时值也波动较小,且钙硫摩尔比降低了0.6~1.5,飞灰中CaO含量也明显下降(1.5%~5%),但是底渣中的CaO含量有所升高(0.8%~2%)。

4结束语萨拉齐电厂通过对CFB锅炉炉内系统的改造以及优化运行调整,在炉内脱硫脱硝技术应用上取得了显著的成效:(1)有效的控制锅炉床温850℃~890℃,可以提高脱硫脱硝的效率;合理的配风使炉内的氧化还原气氛重构有助于抑制NOX的生成。(2)适当提高床压运行有助于提高脱硫效率、抑制NOX的生成。(3)通过掺烧低热值高灰分煤或根据煤种适当放大入炉煤粒径可以有效的提高脱硫脱硝效率。

(4)入炉煤中掺配石灰石籽料,不仅可以降低锅炉床温,而且有助于控制SO2、NOx的排放,同时还可以有效的减缓SO2瞬时排放值的波动。