表面处理工艺主要有两种,一是表面氧化,二是对表面施以保护涂层。俄罗斯已有的经验主要是加金属表面氧化层及在液态金属铅中保持一定的含氧量。这样,在运行过程中金属表面的氧化层如果产生裂纹或局部脱落,则溶于铅中的氧能对新裸露出来的钢表面进行氧化,自动修复构件金属表面受损的保护性氧化膜。在长时间运行过程中,铅能够逐渐浸入氧化层,但不再腐蚀氧化层下面的金属基体。此氧化层随时间增厚,但其速度随时间迅速减缓,使氧化层的厚度趋向于某一稳定值。如在tmax=550℃,△t=150℃,铅流速为1.7m/s的腐蚀实验台架上,试件经6000小时后氧化膜厚度为20~30μm;按壳体用钢60年使用寿命计,经5·105小时后氧化膜厚度将达150μm。所以钢材表面上的保护性氧化膜及其自修复能力,开辟了钢材在液铅中的应用前景。这些在俄罗斯潜艇用铅铋冷却堆的运行中得到了证实。液铅比Pb-Bi的腐蚀能力更弱,因而这些经验亦为铅冷快堆的发展提供了一定的技术支持条件。

为了发展BREST型大功率商用铅冷却快堆,针对其反应堆压力壳、堆内构件、燃料元件包壳、轴流泵叶轮及蒸汽发生器换热管及管板的具体工作条件及工艺要求,对各种铁素体-马氏体钢及奥氏体钢以及液铅中保持一定氧含量的运行工艺制度都进行了广泛的研究与堆内外的实验,其成果可为BREST铅冷快堆的设计和建造提供足够的依据。

但结构材料的研发仍然是发展铅冷快堆的重要方向,特别是如要继续提高液铅的工作温度以提高发电效率或发展多种用途,则对新结构材料及其保护工艺的研究,更是完成这一突破的希望所在。

3.2 BREST-300铅冷快堆

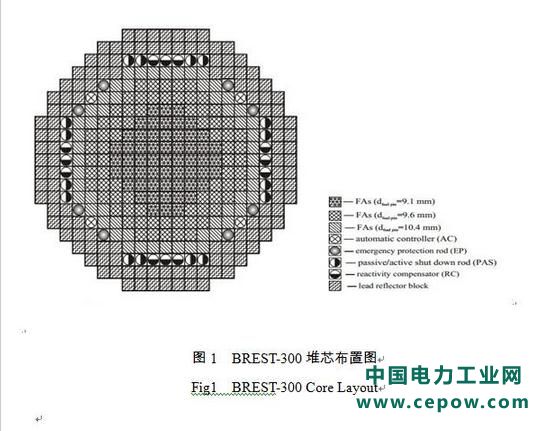

3.2.1 堆芯布置

如图1所示,BREST-300的堆芯由185个无盒燃料组件构成,每个组件内有11×11=121个棒位,其中有114个燃料棒,7个导向杆定位棒,棒间距13.6mm。燃料棒采用氮化物燃料芯块,比重为13.5g/cm3,钢制元件包壳,在其内外表面上均制备氧化膜。包壳内表面与燃料芯块之间有0.2mm间隙充以液铅,用以强化棒内传热以降低燃料芯块温度,减少与功率水平相关所必需的堆芯反应性储备并减少裂变气体释放率,降低对包壳形成的内压力。

整个堆芯按横截面分为三区,燃料组件在中心区内有57个,中间区72个,而外区有56个。为达到功率密度及堆芯出口温度展平目的,在三区内保持相同的棒间距,但采取不同的棒径,其内区元件棒包壳尺寸为φ9.1×0.5,中间区为φ9.6×0.5,外区为φ10.4×0.55。这有助于降低中心区功率密度的峰值并强化这一区的冷却能力。由于BREST-300设计只考虑民用及国际市场开发,所以堆芯外围不设增殖层,藉助于Pb对中子的反射可减少堆芯的中子泄漏,适当提高堆芯边缘区域的燃料功率密度。同时,在堆芯外围不设增殖层主要考虑是有利于防止核武扩散。采用这些展平措施后,最大功率的燃料元件组件仍然位于堆芯的中心位置,最大组件功率为4.7MW,最大功率密度225MW/m3,元件棒最大线功率密度为44kW/m。

BREST-300的堆芯功率相对较小,堆芯的反应性总储备量也较小,因而所有自动控制棒(AC)、事故保护棒(EP)、非能动及能动停堆棒(PAS)、反应性补偿棒(RC)及内部液位可调的铅反射层单元等都一律布置在堆芯外围空间即足以满足要求,堆芯内部不必设任何控制棒机构。

为了达到堆芯内增殖比CBR>1的目的,堆芯热功率不能小于700MW。在BREST铅冷快堆中,燃料组件的寿命主要不是由允许燃耗深度限定,而是由元件包壳材料的耐腐蚀及抗辐照能力所决定的。燃料的最大燃耗深度可大于10%,燃料组件在堆芯内工作5年,每年更换1/5。从堆芯倒换出来的燃料组件还将在堆壳内继续放置2年,便于冷却其衰变热。

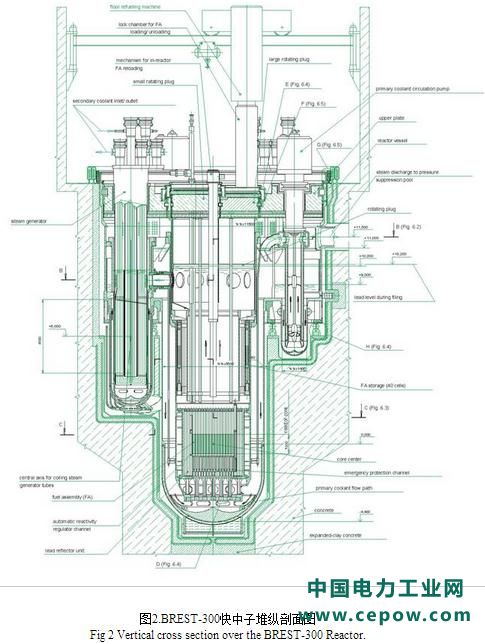

3.2.2 BREST-300的反应堆结构

BREST铅冷快堆可以按常压壳式一体化布置或常压池式一体化布置。BREST-300的壳式布置如图2所示。

反应堆压力壳(reactor vessel)总高度19m,通过中间平底圆环板分成上、下两部分。上部堆壳直径11.5m,下部堆壳直径5.5m。在壳体的中央为一分隔筒,堆芯即位于其下端。此分隔筒将堆壳内冷、热铅的流动通道分开。

反应堆压力壳的上端由上顶盖(upper plate)封顶。有8台蒸汽发生器、4台液铅轴流泵、大旋转塞、小旋转塞、控制棒驱动机构及各辅助系统的管道等贯穿上顶盖。蒸汽发生器及液铅轴流泵位于反应堆压力壳上部分隔筒与压力壳之间的圆环形空间内。每台蒸汽发生器的热功率为87.5MW。液铅的流量为16950t/h,流动阻力为0.05MPa;入口给水温度为340℃,出口过热蒸汽温度520℃,产汽量为186t/h,水侧压力为24.5MPa,管内流动阻力1.16MPa。换热管径为φ16×3。每台液铅轴流泵流量10m3/s,扬程2.5m,电机功率350kW,转速500r/min,效率为80%。泵入口气蚀裕量3m,工作温度为420℃。

反应堆压力壳上顶盖为金属焊接框架结构,由外环板、内环板及主立筋、上板、下板等部件构成。外径φ11.750m,高2m,内腔充以含结晶水的蛇纹石水泥,重493t。在上盖板的内部留有自然对流空冷的空气流道。顶盖的下表面敷以由金属箔制成的保温层,总厚度150mm。在上顶盖与堆壳内铅液面之间约有300m3的空间,充以压力为0.096MPa的保护气体。在此空间的反应堆压力壳侧壁上开有4个φ1000mm孔道,作为蒸汽发生器泄漏事故工况下,将蒸汽引向事故冷凝系统的蒸汽引出管道。从图2所示的BREST-300反应堆的纵剖面图及以上的结构描述中可以看出,液铅流出堆芯后依次经过3次上升流动和3次下降流动之后才重新进入堆芯,每次上升流动都达到相应的液铅自由液面,因而在蒸汽发生泄漏事故工况下,所产生的蒸汽将首先从蒸汽发生器内上方的液铅自由表面排出。如果在蒸汽发生器内向下流动的液铅夹带部分蒸汽,在其进入堆芯之前,还有另外两次进入上升通道排出蒸汽的机会,而且所有上升与下降通道的共同特点都是流道长而流速低,有利于排出蒸汽,使其不进入堆芯。

BREST铅冷快堆的蒸汽发生器和轴流泵外壳都是双层结构,其间隙即为自然对流空气的事故冷却通道;在反应堆压力壳的水泥层之内也布有供自然对流空冷用的钢制冷却管。因铅的温度高,对空气的传热温压大,所以依靠这些自然对流空气的冷却能力,即自然确保了BREST铅冷快堆永不失冷的可靠条件。

反应堆压力壳总重1075t,材料为08Cr16 Hi11M3,工作温度420℃,最大承压能力1.7MPa,工作寿命60年以上。整个反应堆置于钢筋混凝土的堆舱内,全部重量由堆壳中间平底圆环板下的支撑机构承受。

由于反应堆压力壳与混凝土结构内的堆舱之间的空间很小,所以当反应堆压力壳的任何部位发生破裂泄漏时,堆壳内的铅液位仍能保持液铅轴流泵的正常工作条件,确保对堆芯的不间断的安全冷却能力。

BREST-300铅冷快堆也可以采用常压池式一体化布置方案,这时反应堆外壳是由预应力混凝土、耐热水泥层、绝热层及金属衬里共同组成的,各层之间无间隙,其他设备在堆内的布置与常压壳式一体化铅冷快堆基本相同。

3.3 BREST铅冷快堆的自然安全因素

核反应堆在工作过程中产生大量的放射性裂变产物及少量的长半衰期超铀元素,在正常运行及各种可能的事故条件下都必须可靠地将其固封于燃料元件之内,不向环境失控释放大量放射性物质。为此,只依靠自然力、自然规律及系统设备内在的固有安全性能等自然因素来保证全部安全功能的安全冷却及保护系统,能可靠确保排除堆芯余热烧毁堆芯的可能性。

以前在文献中经常出现的“内在安全”或“固有安全”等的概念,主要是针对某个系统或单一设备的某种功能,而在本文中推出的“反应堆自然安全原则”,其目的在于力求彻底排除核电厂的严重事故风险。安全源于自然,实际上它是核电厂安全设计“纵深防御”原则的最高境界,因而必须强调其完整性:全覆盖、全方位、全过程。