2.3.1湿式电除尘器本体

湿式电除尘器本体装置主体段过流断面为长方形。装置内部构件采用模块化设计,壳体和支撑梁等采用碳钢衬玻璃鳞片防腐。当控制系统监测烟气超温时,可以立即联锁报警,并开启喷淋系统保护玻璃钢防腐层。

本装置壳体部分自上而下为进口封头、直筒段、集液槽和出口连接段。烟气自脱硫吸收塔出口,经湿式电除尘器进口封头内导流板导流后,再经整流格栅均布,向下流经直筒段,有效去除烟尘及水雾后,烟气从侧面的出口连接段进入烟道,阳极收集液则进入集液槽。

增设湿式电除尘器后,从脱硫吸收塔出口膨胀节后至本装置出口与原烟道净烟气入口连接处的阻力约为500~600Pa,其中湿式除尘器本体阻力不超过250Pa。在烟道以及装置壳体上设置有压差测点、温度测点以及性能检测孔,同时考虑检修的方便,设置有人孔、爬梯及检修平台等辅助设施。本装置的内部构件主要由阳极系统、阴极系统、阴阳极冲洗系统以及整流格栅组成。

2.3.2阳极系统

阳极装置包括正六边形导电玻璃钢蜂窝状集尘极和支撑梁。集尘极采用复合导电玻璃钢材料,开机前应先进行冲洗润湿。正常运行时,集尘极表面形成一层连续水膜,收集下来的烟尘随水膜重力自流至下部集液槽,实现在线清灰。阳极支撑结构包括上部支撑梁,上下阳极梁均与壳体相接。

2.3.3阴极装置及整流格栅

阴极装置包括阴极线、上下部吊挂装置、绝缘箱。阴极线采用2205材料制作,固定于上下框架上,框架通过设置于壳体外部的绝缘箱支撑。阴极箱型大梁上部设置有整流格栅,分区分块设计,便于检修更换。

2.3.4冲洗系统

湿除本体内设一层阴阳极冲洗管网用于阴阳极的冲洗。阴阳极冲洗管网主要进行开机前冲洗、关机后冲洗以及正常运行定时冲洗。保证每班每区冲洗一次,每次每区冲洗2~3min,日水耗约为36t。单独设置冲洗水箱,水箱冲洗水来自厂区循环工业水或其他水质近于脱硫工艺水的水源引接。并设置一运一备,2台冲洗水泵,压力流量满足要求。

2.3.5供电电源

本湿式电除尘器分4个区进行供电。高频电源针对湿式电除尘电晕电压高、电流大的特点,专门设计。高频电源具有高效节能、稳定可靠的优点,能保证最高电场效率所需的电压电流。同时,数字化控制方式可以保证即起即停,并在任意击穿电压下稳定运行。

2.4测试结果

调试运行后对湿式电除尘系统进行了性能测试。在测试期间,锅炉负荷稳定在100%左右,最大波动幅度控制在±5%以内,控制燃煤煤质,保证烟气量和烟尘量的均匀稳定;电除尘器各电场均正常投运。采用3012H型微电脑烟尘平行采样仪测定烟气含湿量、含氧量,测定湿式电除尘器进出口的静压、动压、烟气温度,利用网格法采集湿式电除尘器进、出口灰样。

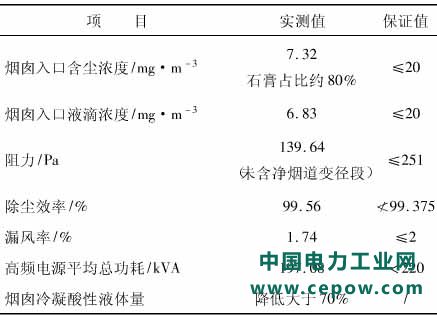

根据测试数据,计算出烟气量、电除尘器的漏风率、压力降和除尘效率等。测试结果与设计值比对见表4。

表4湿式电除尘器主要测试参数和设计参数

湿式电除尘器投运后锅炉满负荷运行,在除尘器入口烟尘浓度<50mg/m3(标干态、6%O2)的条件下,可达到如下效果:烟囱入口烟尘浓度平均值为7.32mg/m3(标干态、6%O2),满足三部委的最新要求<10mg/m3;烟囱入口液滴排放质量浓度平均值为6.83mg/m3,满足设计指标液滴含量≤20mg/m3的要求;可以去除大部分的SO3,解决由于酸雾小颗粒引发的“大白烟”现象。

3结语

(1)湿式电除尘器颗粒物脱除效率高,在除尘器入口烟尘浓度<50mg/m3的条件下出口烟气中烟尘含量可低于10mg/m3。

(2)湿式电除尘器出口烟气中液滴含量可低于10mg/m3,可解决“石膏雨”、“大白烟”等污染问题。

(3)湿式电除尘器可解决SO3酸雾、浆液滴气溶胶等颗粒物排放导致的污染问题,从而增强系统运行可靠性,降低烟囱防腐等级。实践表明,燃煤电厂采用湿式电除尘器除尘具有较高的可行性,不仅能够满足最新的行业标准和环保政策要求,而且可满足未来更严格的环保标准或地方环保标准。

同时需要注意的是,湿式电除尘器虽能处理多种类型的污染物,但属于深度处理装置,不能简化前面的烟气除尘与脱硫系统。采用湿式电除尘器技术,需要额外增加一套净化装置,会提高电厂的能耗和运行费用。因此电厂应根据实际情况采用合适的除尘改造技术。

《电力科技与环保》作者:王敏,王东歌,朱法华,惠润堂,;韦飞,王春玲