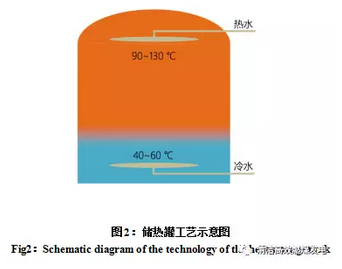

储热罐技术利用水的显热将热量存储到储热罐内,通常采用常压或承压式;一般情况,当热管网供水温度低于98℃时设置常压储热罐,高于98℃时设置承压储热罐。可配合高压电极锅炉和再热蒸汽减温减压后加热热网循环水,并在供热机组调峰期间储存一定热量的热水,在机组升负荷时配合电锅炉增加厂用电并替代部分机组供热抽汽量,以提高供热机组升负荷率。

常压储热罐结构简单,投资成本相对较低,最高工作温度一般为95~98℃,储热罐内水的压力为常压。承压储热罐最高工作温度一般为110℃~125℃,工作压力与工作温度相适应,对储热罐的设计制造技术要求较高,但其储热容量大,系统运行与控制相对简单,与热网循环水系统耦合性较好。

其技术工艺如图2所示:

4 火电机组灵活性改造整体解决方案

4.1 供热机组

方案一:“富氧燃烧+汽轮机抽汽+高压电极锅炉+储热罐”

该方案可实现机组整体灵活性(锅炉侧+汽机侧)运行要求,在供热季、非供热季均可实现深度调峰,具体方案:

(1)锅炉进行富氧燃烧技术改造;

(2)可从再热器出口(热段)根据供热量进行抽汽,经减温减压输送至储热罐或热网配合电锅炉共同来满足供热量;

(3)高压电极锅炉采用厂用电电源,在机组进行调峰时快速启动直接加热储热罐或热网循环水,满足供热需求,并确保完全满足低压缸最小进汽量要求,可保障机组长期低负荷运行的安全性;

(4)储热罐可在机组升负荷段退出汽机采暖抽汽供热,切换为储热罐直接向热网供热运行方式,可完全满足阶段性供热出力需求,增强机组调峰能力、提升机组爬坡速度、实现热电解耦运行。

方案二:“汽机抽汽+高压电极加热锅炉+储热罐”方案特点:

供热季:

对于供热量较大的供热机组,由于汽机在低负荷运行时供热抽汽量大幅减少无法满足供热需求,可采用高压电极锅炉的同时,采用锅炉热段抽汽减温减压后来满足供热量,具体方案:

(1)可从再热器出口(热段)根据供热量进行抽汽,经减温减压输送至储热罐或热网配合电锅炉共同来满足供热量;

(2)高压电极锅炉采用厂用电电源,在机组进行调峰时快速启动直接加热储热罐或热网循环水,满足供热需求,并确保完全满足低压缸最小进汽量要求,可保障机组长期低负荷运行的安全性;

(3)储热罐可在机组升负荷段退出汽机采暖抽汽供热,切换为储热罐直接向热网供热运行方式,可完全满足阶段性供热出力需求,增强机组调峰能力、提升机组爬坡速度、实现热电解耦运行。

非供热季:

按机组原有调峰能力实施调峰。

4.2 纯凝机组

纯凝机组不考虑供热影响,可只对锅炉进行富氧燃烧改造实现机组整体灵活性运行要求,满足调峰需求(根据机组低压缸最小进汽量确定)。

5 运行经济性分析

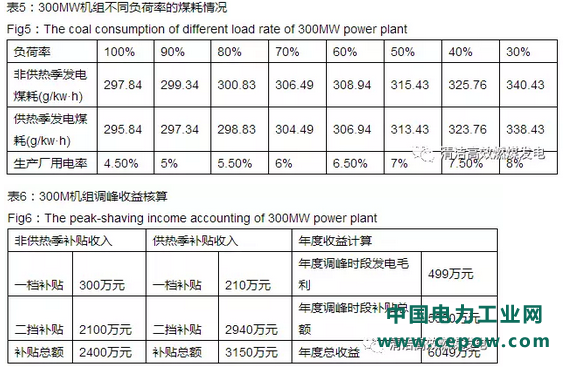

以一台300MW四角切圆锅炉机组为例,按照10%机组容量配置高压电极锅炉进行富氧燃烧(30%负荷率)、减温减压技术(抽汽量300t/h)改造,可保证供热机组采暖季20%额定负荷调峰能力,夏季30%额定负荷调峰能力。

经济分析计算条件:按照发电利用小时数3600h,运行小时数5100h,其中冬季采暖期运行小时数2100h、调峰小时数按8h/天共计700h ,非采暖期运行小时数3000h ,调峰小时数按8h/天共计1000h ,标煤单价为550元/吨,第一档补偿电价按照0.1元/kWh、第二档补偿电价0.7元/kWh进行计算。

6 结论

(1)针对纯凝机组,建议采用富氧燃烧技术,可满足机组灵活性调峰需求。

(2)针对供热机组,建议综合采用富氧燃烧技术、汽机抽汽减温减压技术、高压电极锅炉及储热罐技术;采暖季,热电机组在满足供热需求的前提下,最低负荷率可达到20%~30%的调峰需求;非采暖季,最低负荷率可达到30%~40%的调峰需求。

以上方案,完全能够确保机组在调峰工况下安全、稳定运行,获得可观的调峰补助。整体技术改造方案投资适中、回收期2年左右,投资收益率较高。