1.3烟气半干法脱硫系统

烟气半干法脱硫以消石灰作为脱硫剂,将生石灰消化制成干式消石灰粉,也可直接采购成品消石灰粉。将消石灰加入到脱硫塔内,同时喷入减温增湿水,使脱硫剂与烟气在脱硫塔内混合,发生强烈的物理化学反应,对烟气中的SO2进行脱除,主要化学反应如下。

1)生石灰与液滴结合产生的水合反应(生石灰的消化过程):

CaO+H2O=Ca(OH)2

2)SO2液滴吸收的反应:

SO2+H2O=H2SO3

3)Ca(OH)2与H2SO3的反应:

H2SO3+Ca(OH)2=CaSO3˙1/2H2O+3/2H2O

4)部分CaSO3˙1/2H2O被烟气中的O2氧化:

CaSO3˙1/2H2O+1/2O2+3/2H2O=CaSO4˙2H2O

烟气半干法脱硫过程占主导的是离子反应,反应程度取决于液滴的数量和蒸发干燥时间。因此,影响烟气半干法脱硫效率的参数主要包括脱硫装置进出口烟气温度、水烟比(进入脱硫塔单位体积的烟气喷入的减温水量)等。其中,脱硫塔出口烟气温度要求在高于烟气绝热饱和温度条件下取较小值,并保证脱硫塔内物料不会因湿度过大而结块掉落,工程经验一般取70~75℃。

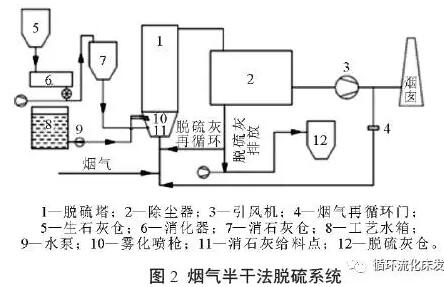

该电厂300MW机组CFB锅炉烟气半干法脱硫系统,采用CFB脱硫除尘一体化工艺,一炉一塔布置方式,空气预热器出口烟气经电除尘器后从底部进入吸收塔,与喷入的减温水和消石灰进行化学反应,实现SO2的脱除。烟气半干法脱硫系统如图2所示,主要包括烟道、吸收塔,脱硫布袋除尘器、吸收剂制备及供应系统、物料再循环系统等。电厂采用生石灰经消化装置制成熟石灰作为脱硫剂。

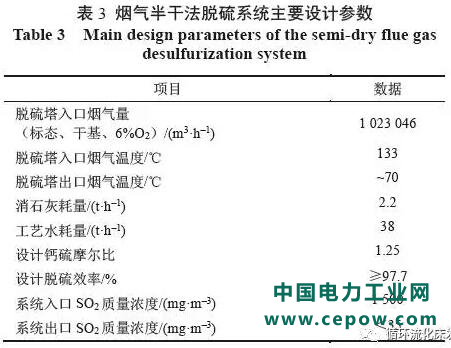

SO2超低排放技术改造保留了原炉内干法脱硫系统,拟通过炉内干法脱硫将锅炉尾部受热面出口(脱硫塔入口)SO2质量浓度控制在1500mg/m3以下,再经烟气半干法脱硫系统进一步将烟气中的SO2控制在35mg/m3以下。烟气半干法脱硫系统2015年11月17日通过了168h连续试运行。烟气半干法脱硫系统主要设计参数见表3。

由表3可知,设计脱硫塔入口烟气温度133℃,根据入口烟气量和工艺水耗量(喷入脱硫塔内的水量)计算得出水烟比为37.1g/m3。系统入口设计SO2质量浓度1500mg/m3,炉内干法脱硫系统可通过入炉石灰石量的调节将锅炉尾部排烟中SO2质量浓度控制在400mg/m3以下,可见两级脱硫系统运行时更便于灵活调节。

2、存在问题及原因分析

烟气半干法脱硫系统投运后,两级脱硫系统运行采用脱硫塔入口SO2质量浓度单一参数匹配方式,即通过炉内干法脱硫将烟气中SO2质量浓度控制在某一定值,烟气半干法进一步将SO2质量浓度脱除至35mg/m3以下。SO2质量浓度单一因素匹配策略方法简便,需要调控的运行参数较少。

该匹配方式的特点:1)不考虑锅炉运行参数的变化,通过石灰石添加量控制锅炉尾部烟道出口SO2排放值;2)烟气半干法脱硫由于脱硫塔出口温度70℃左右,相对稳定,脱硫塔料层压差维持在1.0~1.2kPa,一般只需调整消石灰的给料量控制最终排放烟气的SO2质量浓度。

该炉内炉外两级联合脱硫方式实现了SO2的超低排放,改造后SO2排放较稳定,但存在消石灰耗量偏大的问题。2016年7月烟气半干法脱硫月平均钙硫摩尔比达到3.39,偏离设计值(1.25)较大。

通过对炉内干法脱硫与烟气半干法脱硫2种工艺特点的分析,认为原两级脱硫采用SO2单因素匹配策略,未充分考虑到工况参数变化对于2种脱硫工艺脱硫效率和脱硫剂利用率的影响。因此需要找出影响炉内干法脱硫和烟气半干法脱硫效率的工况参数,采用更为合理的炉内干法与烟气半干法脱硫匹配方式,从而提高脱硫系统的运行经济性。

3、两级联合脱硫匹配方式

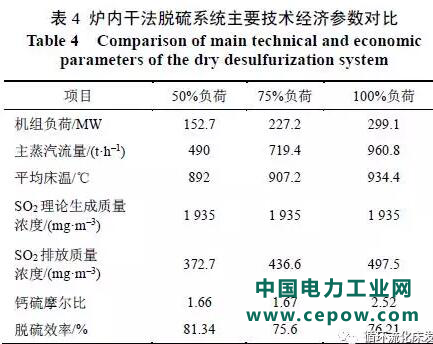

2016年7月至10月在YS电厂5号机组上进行了两级联合脱硫系统匹配特性试验研究。试验分别在50%、75%、100%3种锅炉热负荷下进行,试验期间该机组供热量稳定在15t/h左右。两级脱硫系统主要运行参数见表4、表5。

由表4可知:随着锅炉负荷的升高,锅炉平均床温上升,炉内干法脱硫效率下降,达到相同脱硫效率的钙硫摩尔比升高;100%负荷对应的平均床温934.4℃,高于设计值(910℃),不利于炉内高效脱硫。