摘要

电石渣石膏湿法脱硫技术的应用一方面避免了电石渣造成的环境污染,另一方面实现了电厂的节能降耗。通过内蒙古350MW机组电石渣-石膏湿法脱硫技术的实际应用,对电石渣-石膏湿法脱硫技术pH值及SO2排放的控制、浆液循环泵运行情况以及该技术的经济性等进行分析,结果表明:采用电石渣-石膏湿法脱硫技术后,SO2的排放并未受到显著影响,浆液pH值则有显著提高,浆液使用量将更低;此外,浆液循环泵的运行台数及时长也有明显减少,降低了电厂用电电耗,显著提升了经济性。因此,电石渣-石膏湿法脱硫技术在350MW超临界直流炉机组中的应用是有价值的。

引言

电石渣是电石水解后的废弃物之一,目前国内诸多大、中型化工企业均有大量的电石渣产生。其主要成分为Ca(OH)2,同时还含有硫化物、SiO2、Al2O3、Fe2O3等多种杂质,不同产地的电石渣杂质含量存在一定差异。据估计,我国每年有数百万吨的电石渣露天堆放,并且逐年增加,一方面占据了宝贵的土地资源,另一方面造成了土壤盐碱化。而电石渣中Ca(OH)2等确保了它作为电厂烟气脱硫的可能性,因此利用电石渣代替石灰石进行湿法脱硫,既可以提升经济性,达到节能降耗的目的,又可以减少石灰石开采量,降低环境污染,达到保护环境的目的。

目前,电石渣脱硫技术已经在浙江巨化集团、国电泉州发电有限公司等若干家电厂使用,并取得了一定的效果。国电集团山西太原第一热电厂于2005年自主研发电石渣脱硫技术,并在该厂3台300MW机组上得到了成功应用。内蒙古京宁热电有限责任公司同样通过采用电石渣作为脱硫剂,使得电厂效益有了一定的提升。但电石渣脱硫技术实际应用中对SO2的排放、浆液的pH值究竟有何影响,影响是否显著,同时在采用电石渣技术后对电厂经济性提升是否显著等仍未有明确的定论。因此,本文通过对内蒙古某电厂脱硫技术改造前后机组脱硫SO2排放量、浆液pH值以及电厂经济效益的改善对比研究,进一步探讨350MW超临界机组电石渣-石膏湿法脱硫技术的应用对电厂环保性、经济性的影响,以期为同类型机组电石渣-石膏脱硫技术的应用改造提供一定的参考。

电石渣反应原理以及成分分析

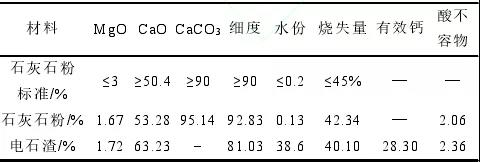

电石渣是以电石为原料生产乙炔的副产物,是一种以Ca(OH)2为主,伴有硅、铁、铝、镁、硫、磷的氧化物或氢氧化物的膏状物。由于电石渣水溶液呈强碱性,对酸性气体具有较强的中和能力。同时Ca(OH)2在水中溶解度较小,固体Ca(OH)2微粒从水中逐步析出。整个体系逐步呈现胶体溶液状态,微粒逐步合并、凝聚、沉淀,粒子间相互碰撞、挤压,促使颗粒聚集、长大,从而形成电石渣浆。电石渣浆液为浑浊灰褐色液体,静置后可形成澄清液、固体积聚(电石渣)和胶体过渡层。其物理性能与石灰石对比分析如表1所示,其中电石渣取自内蒙古蒙维科技有限公司,石灰石粉取自京能后勤有限公司。

通过表1可以看出,脱硫剂的有效成分为CaO,电石渣中的CaO比石灰石粉中的CaO高出9.95%,说明同样脱除单位质量SO2,电石渣用量要少于石灰石粉。且根据电石渣表面积大、活性好和粒径小等特点,可将其制成优良脱硫剂,既可以实现SO2的低排放,又可以实现电石渣的资源化利用。

同样从表1也可以看出电石渣的酸不溶物比石灰石粉高出0.3%,细度低11.8%,说明电石渣颗粒较粗,且杂质较多,容易在吸收塔、浆液箱内形成沉淀、积砂现象,并加剧管道的冲刷磨损,也有可能在管道内部形成沉积,导致浆液管道堵塞。

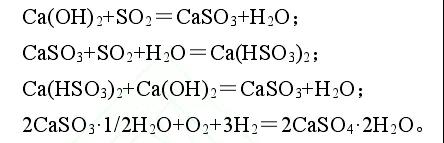

电石渣作为脱硫剂对SO2的吸收原理,与石灰石完全相同,都通过Ca(OH)2对SO2进行吸收。吸收原理如下:

从上述反应原理来看,以电石渣作为脱硫剂进行烟气脱硫是完全可行的。

电石渣-石膏湿法脱硫在电厂应用中的技术分析

内蒙古某电厂2x350MW机组脱硫系统采用石灰石-石膏湿法脱硫的方式,采用单塔单循环,每台炉配置一座吸收塔,吸收塔直径为17m,浆液池高11m。每座吸收塔配置4层喷淋层,各设一套旋汇耦合装置、管束式除尘器;4台浆液循环泵,流量均为9000m3/h;4台搅拌器;石灰石粉仓容积为1254m3,配置一台石灰石粉仓仓顶布袋除尘器,处理风量为3200m3/h;供浆系统设置2台容积为400m3的石灰石浆液箱。脱硫系统设计入口SO2浓度为4980mg/m3,脱硫效率为98%。

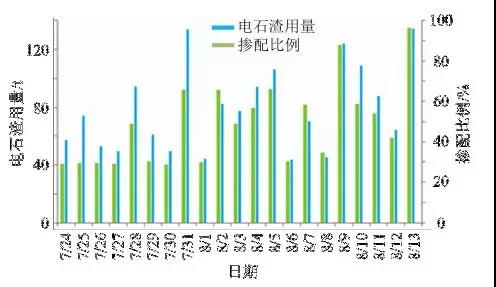

图1电石渣用量及其与石灰石粉掺配比例统计

图1为电石渣用量及其与石灰石粉掺配比例统计。从图1可看出,自7月24日起,该电厂2号机组开始电石渣粉掺配实验工作,初步掺配电石渣粉比例为30%;7月28日掺配比例达到60%;8月13日掺配比例接近100%。

2.1石灰石供浆与电石渣粉供浆对比分析

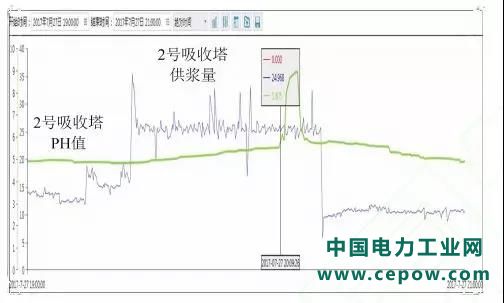

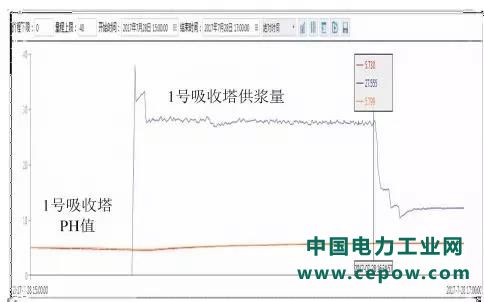

图2、3分别为2号、1号吸收塔供浆量与浆液pH值变化。通过1号与2号吸收塔供电石渣粉浆液对比试验,在同样270MW的工况下,入口SO2在2600mg/m3左右,供浆量调整到30m3/h,pH值从4.6调整到5.8,使用电石渣粉浆液用时26min,使用石灰石浆液用时60min,说明电石渣粉浆液的碱性比石灰石粉高,pH值提升效果明显。经过试验,该电厂最终全部使用电石渣进行湿法脱硫时,可保持最佳运行pH值在5.2-5.5,与理论研究结果相一致,并且完全满足超低排放要求。

图2 2号吸收塔供浆量与浆液pH值变化

图3 1号吸收塔供浆量与浆液pH值变化

2.2浆液循环泵运行台数对比分析

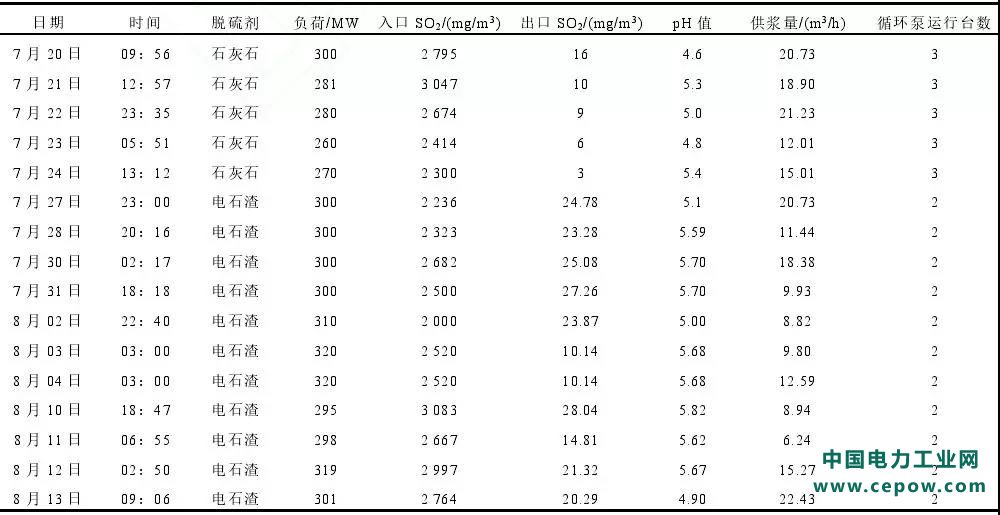

石灰石粉与电石渣粉掺配后浆液循环泵运行统计如表2所示,可以看出,掺配电石渣粉后,在270-300MW负荷下,当SO2浓度为2300-2700mg/m3时,使用电石渣粉浆液可减少一台浆液循环泵,而且供浆量比石灰石浆液少。

表2石灰石粉与电石渣粉掺配后浆液循环泵运行统计