2工程实例

将UASB双循环设计应用于某煤化工企业煤制油项目中的费托合成废水处理,取得了良好的运行效果。

2.1进水水质和水量

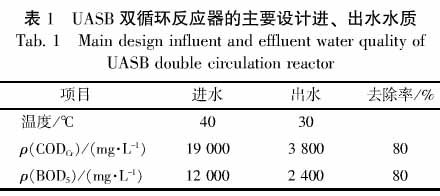

该UASB反应器主要用于处理费托合成废水的预处理,预处理后出水排至好氧段进一步处理。设计水量为174m3∕h,主要设计进、出水质及其去除率如表1所示。

2.2工艺路线

由于进水中含有约100mg∕L的石油类污染物,因此,在进入UASB双循环反应器前设置溶气气浮除油,将石油类的质量浓度降至30mg∕L以下再进入UASB双循环反应器。工艺流程如图2所示。

2.3工程设计

该项目UASB设计成4组,每组3格。每组单独采用双循环设计,总循环倍数设计为400%,其中内循环300%,外循环100%,上升流速控制在0.8m∕s,沉淀区表面负荷为0.37m3∕(m2•h),设计CODCr负荷为7.3kg∕(m3•d)。

2.4运行分析

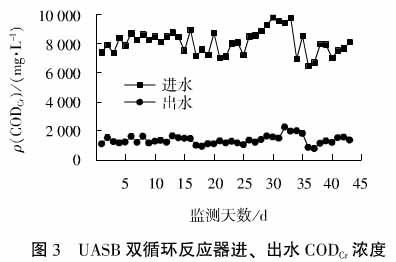

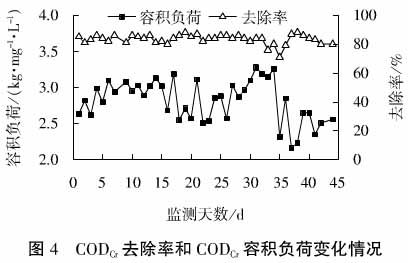

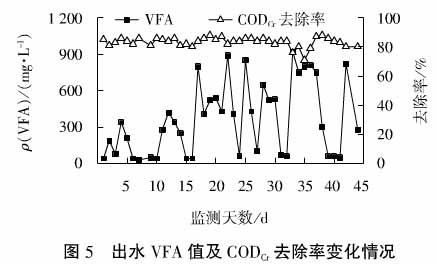

由于主装置在调试,至2016年3月15日生产负荷达到80%并稳定运行。2016年3月15日至2016年4月25日连续监测,进水在调节池取样,出水在UASB双循环反应器出水总渠取样,监测结果如图3~图6所示。

从图3和图4可知,在第1天至第26天进水CODCr的质量浓度稳定在7500~8500mg∕L,虽然在第26~42天期间,进水CODCr的质量浓度先缓慢升高再回落,最后趋于稳定,在9800mg∕L和6400mg∕L之间产生巨大波动,但是出水CODCr的质量浓度一直维持在1300mg∕L左右,CODCr去除率基本维持在83%左右。

第34天CODCr去除率降至71%,主要是由于在第29~33天进水CODCr的质量浓度突然升高至9300mg∕L以上,负荷冲击引起,2d后去除率恢复至85%以上。说明该反应器不仅CODCr去除率高,同时有很强的抗负荷冲击的能力。

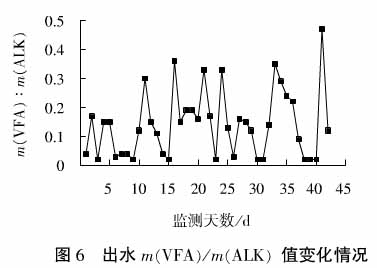

从图5和图6可知,由于CODCr负荷的冲击,反应器内的VFA值有一定的波动,但是m(VFA)∕m(ALK)值一直小于0.5,大部分情况都在0.3以下,说明产甲烷菌活性较好,VFA没有在反应器内累积。

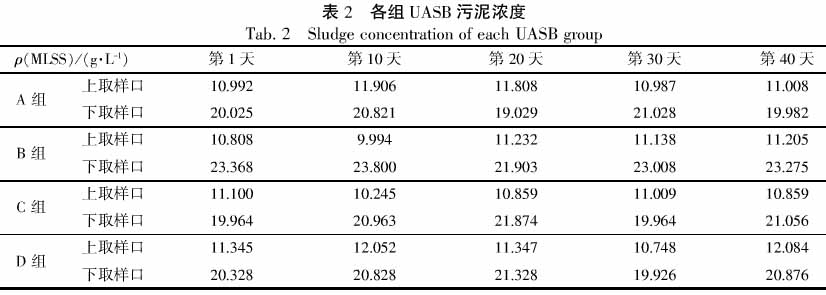

该项目中设A、B、C、D4组UASB,每组反应器设上下2个取样口,上取样口设置在三相分离器下0.5m处,下取样口设置在距池底1.0m处。2个取样口污泥质量浓度每10d监测1次,监测结果如表2所示。

从表2可知,每组UASB反应器上取样口的污泥质量浓度维持在11g∕L左右,下取样口的污泥质量浓度维持在20g∕L左右,浓度成梯度分布,污泥的分级明显,同时污泥浓度没有出现减少的情况,而且通过现场实际运行情况来看,出水没有跑泥现象。

3结语

(1)UASB采用双循环设计,将传统的单循环改为内外相结合的双循环结构,解决了上升流速与沉淀区表面负荷高的矛盾问题,不仅增强了系统耐负荷冲击的能力,而且使沉淀区的表面负荷在可控范围,维持了反应器内的污泥浓度。

(2)从UASB双循环设计在实际煤化工项目中的应用来看,虽然没有达到设计负荷,但是系统CODCr去除率大于80%,运行稳定,在煤化工高浓度废水的厌氧处理工艺的设计中可以借鉴。