3.1工况条件分析

竖炉电除尘风机叶轮[2]现状:目前国内厂家生产的电除尘风机叶轮,均为空心叶片结构。除尘效果差、排放浓度高,叶轮磨损快,磨损后的叶轮叶片夹灰,造成风机振动频繁,叶轮更换周期短,仅为15~20天,更换频繁导致定修周期缩短,严重影响着竖炉的年综合作业率。

3.2要因分析

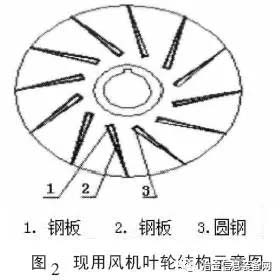

对故障的下线电除尘风机叶轮空心叶片进行解体,见图2。通过分析,振动原因是因电除尘除尘效果差,排放浓度高,叶轮进风口叶片磨损快,现用风机叶轮示意图中端面零件3圆钢磨损后,叶轮叶片夹灰,从而引发风机振动。

4改造方案

从以上的3.2要因分析可看出,空心叶片磨损后中空部位夹灰,从而引发风机振动,是造成风机叶轮更换频繁的原因。在叶轮结构和安装尺寸不做较大改动的前提下,特提出如下改造方案:

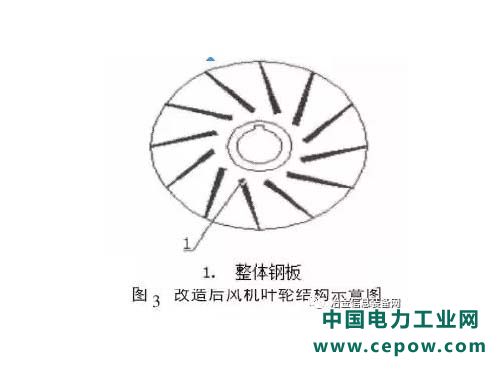

为避免叶轮叶片在迎风面磨损后,造成拼接板中间夹灰,将叶轮叶片两块板拼接结构改为单层钢板式见图3,叶轮表面采用超音速电喷涂HC-SOR06,增加耐磨性。避免轻微磨损造成风机叶轮振动。

5改造实施及效果

5.1实施改造

2014年9月份,1#竖炉年修,对电除尘风机叶轮进行了改造更换,使用寿命延长至4.5个月,2014年12月,由对2#竖炉电除尘风机叶轮也进行改造更换,使用寿命同样大幅提高。

5.2经济效益计算

5.2.1直接经济效益

A:按目前叶轮更换周期15天计算,每个叶轮焊接修复5次报废(3个月)计算,更换电除尘新叶轮发生的备件费用:叶轮1.54万元/件×4件/台.年=6.16万/台.年。叶轮更换所需吊车台班及人工费用:(400元/次˙半台班+8人×100元/次)×24次/年﹒台=2.88万/台˙年。换算为每年单台电除尘消耗:9万/台˙年。

B:按改造后叶轮更换周期30天计算,每个叶轮焊接修复4次报废(4个月)计算,更换电除尘新叶轮发生的备件费用:叶轮1.54万元/件×3件/台.年=4.62万/台.年。叶轮更换所需吊车台班及人工费用:(400元/次﹒半台班+8人×100元/次)×12次/年˙台=1.44万/台˙年。换算为每年单台电除尘消耗:6万/台˙年。

由此可见,仅电除尘叶轮使用寿命延长一项可单台电除尘节约费用:9万/台˙年-6万/台﹒年=3万/炉˙年。两台竖炉节约费用6万/年。5.2.2间接经济效益叶轮更换周期从改造前15天,改造后30天计算,每月可减少一次更换叶轮检修(4h),则一年可节约:4h/次×12次/年﹒台=48h/年.台,由此两台竖炉产生的球团矿效益为:3050吨/天×50元/吨×2天/年﹒台×2台/年=6.1万元/年。则年综合经济效益总计为:6万元/年+6.1万元/年=12.1万元/年。

6结论及推广

今对生产实践中暴露出的问题,分析其结构原理、工况条件及成因,大胆进行改造,有效的延长了设备的使用寿命,降低维护成本。本技术可广泛应用于酒钢公司哈密四座竖炉和国内其它竖炉球团厂。

参考文献

[1]周师圣.机械维修与安装.冶金工业出版社,2001-9.

[2]徐灏.新编机械设计师手册.机械工业出版社,1995-9.