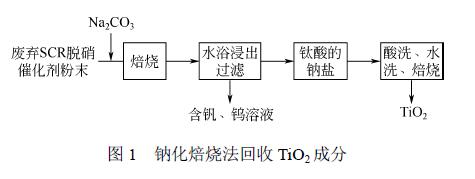

钛与其他元素的分离;继续用酸溶液对不溶的钛酸的钠盐进行酸洗,使其转化为同样不溶的钛酸,经过滤、水洗、焙烧得到TiO2。针对该回收方法,张琛等[33]研究发现,在浸取钠化焙烧所得固体时,利用超声技术可提高对钒、钨元素的浸取,加强钒、钨元素与钛元素的分离。

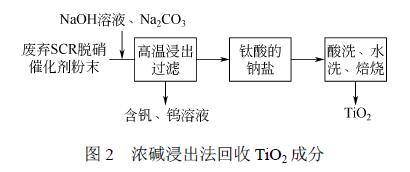

曾瑞[34]、霍怡廷等[35]、刘清雅等[36]均利用浓碱浸出法对钛元素进行回收,技术路线如图2所示。具体工艺如下:采用浓NaOH溶液(也可同时加入助剂Na2CO3)在高温高压条件下浸取经粉碎研磨的催化剂粉末,生成钛酸的钠盐沉淀,从而将钛元素从催化剂中分离出来;同样地,分离所得钛酸的钠盐可通过酸洗法回收得到TiO2。

上述两种钛成分的回收方案,主要区别在于钛元素与钒、钨等元素的分离。经两种方案分离后均可得到钛酸的钠盐固体,再通过酸洗法即可回收得到TiO2。这两种方案工艺均较为简单,可比较彻底地实现钛元素与其他元素的分离,但通过酸洗无法使钛酸的钠盐高效转化为钛酸,最终回收所得TiO2中含有大量Na4TiO4等钛酸的钠盐杂质,纯度仅有90%左右,无法达到商业标准。

3.2钒的回收

V2O5是以酸性为主的两性氧化物,微溶于水,可溶于强酸、强碱,大部分用作合金添加剂,亦可用于冶金、化工等行业。在SCR脱硝催化剂中的含量较低,但其具有剧毒性,如果随意排放至自然环境,对人类健康将造成极大的威胁。

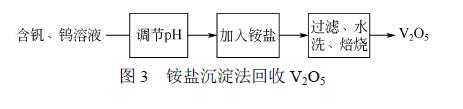

针对钒元素的回收,现有的方法大多是基于先分离钛元素,得到含钒、钨(或钼)元素的溶液,再对溶液进行处理以实现钒的回收,主要包括氨盐沉淀法、萃取法。此外,也有学者提出利用电解法回收钒元素。

李守信等[29]、朱跃等[32]、霍怡廷等[35]、刘清雅等[36]处理废弃SCR脱硝催化剂时,首先利用钠化焙烧法将钛元素从催化剂中分离出来,得到含有NaVO3、Na2WO4(或Na2MoO4)的溶液,再利用氨盐沉淀法回收钒元素。具体方案如下:在特定pH条件下,向溶液中加入铵盐,如NH4Cl、NH4NO3或NH4HCO3等,待充分反应后,过滤得到NH4VO3沉淀;亦可进一步水洗、焙烧NH4VO3得到V2O5,技术路线如图3所示。主要反应如式(7)、式(8)。

NaVO3+NH4Cl—→NH4VO3↓+NaCl(7)

2NH4VO3—→V2O5+2NH3↑+H2O↑(8)

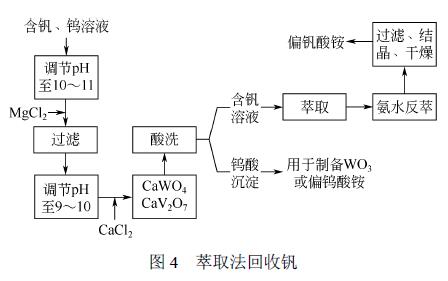

针对含钒溶液,曾瑞[34]提出了萃取法回收钒元素,技术路线如图4所示。具体方案如下:首先调节含钒溶液的pH至10~11,加入MgCl2过滤除去硅杂质;继续调节溶液pH至9~10,加入CaCl2,得到CaWO4和CaV2O7(焦钒酸钙)沉淀,过滤所得沉淀并用盐酸进行酸洗,得到含钒溶液和钨酸沉淀[可用于制备WO3或偏钨酸铵)。含钒溶液经过萃取(萃取剂溶液中各组分的体积比为N235∶仲辛醇∶磺化煤油=(10%~17%)∶(10%~17%)∶(66%~80%),或者P204∶仲辛醇∶磺化煤油=(1%~10%)∶(1%~10%)∶(80%~98%),或者P507∶仲辛醇∶磺化煤油=(1%~10%)∶(1%~10%)∶(80%~98%);萃取相比O/A=1/(1~3),萃取级数3~5级]、氨水反萃、过滤结晶、干燥等步骤可以回收得到偏钒酸铵。基于该方法获得的偏钒酸铵和偏钨酸铵可以直接作为原料用于生产SCR脱硝催化剂。

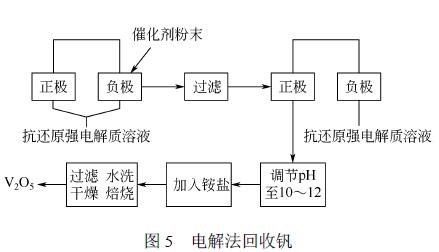

除上述两种方法外,肖雨亭等[37]提出了电解法回收废弃SCR脱硝催化剂的钒元素,技术路线如图5所示。具体方案如下:将废弃催化剂研磨成粉末后加入到电解槽负极中进行恒流(60~100mA/cm2)或恒压(2~6V)电解,正负极电解槽内均为抗还原的强电解质溶液,如Na2SO4、K2SO4、NaNO3、KNO3、NaCl溶液等;电解后,过滤负极中的混合液得到含钒溶液,保证含钒质量分数为10%~18%;取一个新的电解槽,正极加入所得含钒溶液,负极加入抗还原的强电解质溶液,再一次进行恒流或恒压电解;电解后,将正极电解液pH调至10~12,向溶液中加入浓度为120~300g/L的氨盐溶液,过滤得到偏钒酸铵沉淀,经水洗、干燥、焙烧可得到V2O5。在该方法中,通过第一次电解将不溶于水的五价钒还原为易溶的低价钒,使钒进入负极混合液;通过第二次电解将溶液中的低价钒氧化为五价钒,后续加入铵盐溶液后可以沉淀出来。

除上述两种方法外,肖雨亭等[37]提出了电解法回收废弃SCR脱硝催化剂的钒元素,技术路线如图5所示。具体方案如下:将废弃催化剂研磨成粉末后加入到电解槽负极中进行恒流(60~100mA/cm2)或恒压(2~6V)电解,正负极电解槽内均为抗还原的强电解质溶液,如Na2SO4、K2SO4、NaNO3、KNO3、NaCl溶液等;电解后,过滤负极中的混合液得到含钒溶液,保证含钒质量分数为10%~18%;取一个新的电解槽,正极加入所得含钒溶液,负极加入抗还原的强电解质溶液,再一次进行恒流或恒压电解;电解后,将正极电解液pH调至10~12,向溶液中加入浓度为120~300g/L的氨盐溶液,过滤得到偏钒酸铵沉淀,经水洗、干燥、焙烧可得到V2O5。在该方法中,通过第一次电解将不溶于水的五价钒还原为易溶的低价钒,使钒进入负极混合液;通过第二次电解将溶液中的低价钒氧化为五价钒,后续加入铵盐溶液后可以沉淀出来。

两次电解,正负极电化学方程式如式(9)~式(14)。

第一次电解

正极2H2O–4e—→4H++O2↑(9)

负极V2O5+6H++2e—→2VO2++3H2O(10)

VO2++2H++e—→V3++H2O(11)

第二次电解

正极V3++H2O–e—→VO2++2H+(12)

2VO2++4H2O–2e—→2VO3–+8H+(13)

负极2H++2e—→H2(14)

以外,还含有SiO2、Al2O3等辅料成分。采用铵盐沉淀法回收钒元素时,调节溶液pH,硅、铝亦会发生水解而随着NH4VO3一同沉淀,最终得到的V2O5中会含有大量的SiO2和Al2O3杂质。萃取法在提纯钒元素方面则存在明显的优势,首先在一定的pH条件下,向含钒溶液中加入沉淀剂(MgCl2)可除去大量硅杂质,而且通过萃取亦可除去大量杂质元素;然而通过沉淀剂沉淀和萃取提纯后,所得含钒氨水反萃液中依然会含有少量杂质,由于催化剂中V2O5含量较低(质量分数不超过1%),这部分杂质会严重影响回收所得钒产品的纯度,故从含钒反萃液中回收钒元素的方案还需进一步改进。电解法虽然具有较好的化学选择性,但现阶段还难以实现工业化应用。

此外,多个化工行业中都有含钒催化剂的应用,对这些废弃催化剂的钒元素回收方法同样值得参考和借鉴。例如,针对硫酸生产中使用的V-K-Si系催化剂(V2O5质量分数可达6.3%~8%),可采用如还原酸浸法、碱浸法、高温活化法、溶剂萃取法等分离回收钒元素,且取得了不错的效果,无论是回收率还是产品的纯度,都至少可以达到80%以上[38]。针对废弃烃油加氢催化剂,美国专利US2013070725[39]提出了采用浸取沉淀法分离回收钒元素,在高温高压条件下,利用氨水溶液对废催化剂中的钒成分进行提取,得到浸提浆液;向浆液中加入特定絮凝剂,过滤得到焦炭和偏钒酸铵混合固体沉淀;依次通过硫酸铵溶液清洗以及热水浸提,得到含有偏钒酸铵溶液;最后经浓缩结晶和纯化,可回收得到偏钒酸铵。美国专利US2006025148[40]同样通过浸取沉淀法从废弃加氢催化剂中回收钒元素。与专利US2013070725不同,专利US2006025148在提取钒元素时,向所用氨溶液中加入了特定氧化剂,以加强对钒元素的浸取;通过氨水溶液溶解浸取所得偏钒酸铵沉淀,过滤除去焦炭杂质,最终通过结晶、干燥和焙烧,回收得到V2O5固体。

3.3钨的回收

WO3为酸性氧化物,溶于碱液,微溶于酸,不溶于水,可用于制高熔点合金和硬质合金,同时也是制造钨丝和防火材料等不可或缺的原材料。

目前已提出的针对钨元素的回收方法较少,一般依据钨酸钙和钨酸均微溶于水的性质来实现对钨元素的分离和回收。

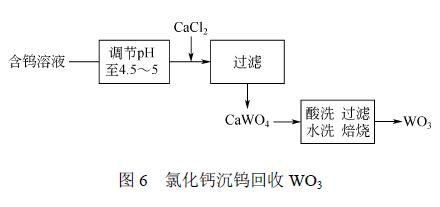

朱跃等[32]通过钙盐沉淀法从废弃催化剂中回收WO3,技术路线如图6所示。具体工艺如下:首先通过钠化焙烧、水浴浸出、铵盐沉钒等步骤将钛、钒元素与钨分离,得到含钨溶液;调节溶液pH至4.5~5,加入CaCl2使得钨以CaWO4的形式沉淀出来;过滤得到CaWO4,对CaWO4进行酸洗使其转化为钨酸沉淀,再经过滤、水洗、焙烧得到WO3。

该方法在调节pH时加入了硫酸,加入CaCl2沉淀钨会同时产生CaSO4沉淀,最终回收得到的WO3中会含有大量CaSO4杂质。

主要反应如式(15)~式(17)。

(NH4)2WO4+CaCl2—→CaWO4↓+2NH4Cl(15)

CaWO4+2HCl—→H2WO4↓+CaCl2(16)

H2WO4—→WO3+H2O↑(17)

霍怡廷等[35]提出可向含钨溶液中加入NaCl,通过蒸发结晶得到Na2WO4固体。Na2WO4具有较高的应用价值,可用于媒染剂、分析试剂、催化剂、水处理药剂等。但加入的NaCl量不好控制,得到的Na2WO4中会含有不定量的NaCl杂质。刘清雅等[36]在处理含钨溶液时则选择加入浓酸,过滤得到钨酸沉淀,经水洗、焙烧回收得到WO3,从而避免了杂质的引入,但钨的沉淀率往往不高。

此外,借鉴其他行业废催化剂和金属材料中ⅥB族(含钨、钼元素)元素的回收技术,亦可指导废弃SCR脱硝催化剂钨(或钼)元素回收技术的开发。美国专利US2010028745[41]和US2011047199[42]提出的钨元素回收方案为:首先对废弃催化剂预处理去除杂质,而后在高温高压条件下,采用氨水溶液提取催化剂中的钨元素,得到含钨溶液;后续回收步骤中,两个专利分别通过酸沉、硫化沉淀等步骤,回收得到WO3和钨盐。

4结语

对废弃SCR脱硝催化剂进行元素回收具有重要的环保意义和资源循环利用价值。针对废弃催化剂中的钛元素,可采用钠化焙烧法或浓碱浸出法将TiO2转化为不溶于水的钛酸的钠盐(Na4TiO4等),从而将钛元素与催化剂其他成分分离;再对钛酸的钠盐进行酸洗,将其转化为钛酸,最后经水洗、焙烧得到TiO2。目前,按照这类方法回收得到的TiO2中会含有10%左右的杂质(主要是Na4TiO4等钛酸的钠盐);在后续研究中,还需要通过改变酸洗条件(如增加酸洗次数、提高酸洗温度和酸溶液浓度等方法),提高钛酸的钠盐的转化率,减少杂质含量,得到更高纯度的TiO2。

针对废弃催化剂中的钒元素,可对催化剂钠化焙烧后获得含钒溶液,通过氨盐沉淀法、萃取法等方法实现钒的回收,也可采用电解法进行回收