腐蚀严重,对其进行了更换,通过2个月的运行观察,运行工况良好。

2.4脱硫添加剂的使用

在对浆液循环泵电机改造的基础上,保证吸收塔管路畅通的情况下,也加强对脱硫添加剂的效果实验,提高设备的节能指标。经过深入的调研与为期两轮的分阶段使用试验,脱硫添加剂在脱硫节能工作中得到了实际应用,节能效果显著。

①节约能耗:在保证现有脱硫效率的前提下,负荷适当时,可停止一台浆液循环泵的运行。三台浆液循环泵功率分别为710kW、630kW、800kW。初步按停运最小功率630kW浆液计算,该浆液循环泵平均运行电流为55A,平均功率为500kW。每台炉年节约电量为:500×7200=360万度。每台炉年增加电费收入为360×0.462=166.32万元。

②当磨石粉厂来的石灰石粉颗粒度略超标时,该石灰石仍可充分反应,减少吸收塔内的沉积,减少结垢堵塞,并在一定程度上减少了设备的维护费用。

③由于石膏中携带的碳酸钙含量减少,故可减少部分石灰石粉的用量。

④可提高浆液循环泵的备用系数,间接的保证脱硫系统的稳定运行。

⑤可以降低脱硫系统工艺水的使用量,降低厂用耗水量。

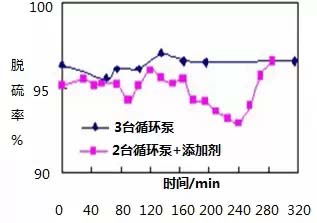

经过两个阶段的试验分析,即采用2台浆液循环泵+脱硫添加剂的运行方式是最佳节能运行方式(如图1),每天每台炉实际使用添加剂为80kg,在原设计范围内,锅炉满负荷运行时即使开启两台石膏浆液循环泵,也能达到良好的脱硫效率,并且按照每台炉停运泵功率800kW计算,单台炉年节约厂用电800×7200=576万度。

在使用添加剂后,石灰石粉的使用量随之下降,同时也会降低公司磨石粉厂运行成本,石灰石浆液的使用量下降,脱硫系统的工艺水耗也将减少。综合可得单台炉脱硫在经过使用添加剂后,每年给公司增加效益500万元以上。

图1脱硫添加剂的节能作用

2.5密封风机加热器的改造

脱硫烟道挡板密封风电加热器每台额定功率为219kW,正常使用时功率是150kW。电加热器出口密封风温度达到80~120℃,实际运行中,温度为89℃,自投运以来,该电加热器存在一系列问题:

①由于电加热器加热管设备本身制造的缺陷,经常损坏,造成加热效果下降,出口风温达不到要求,而加热管故障后,又只能在机组停机大小修期间才能更换,影响脱硫系统的安全稳定运行。

②加热元件经常出现电气故障,造成电加热器加热效率下降,出口风温达不到要求。

③电加热实际运行中,出口风温偏低,脱硫烟道挡板为百叶窗式,采用机械密封的双重密封结构,密封温度低,会造成挡板叶片两侧差变大,热应力增大,加大了挡板叶片变形的风险,影响了脱硫系统的安全稳定运行。

④该加热器长期运行,其经济性能差。

经过研究分析,确定利用厂用蒸汽进行改造:宁海电厂现有压力0.8~0.9MPa、温度为210~280℃的厂用蒸汽,利用厂用蒸汽加热替代电加热器。从安全可靠性及设备检修维护方面考虑,将电加热器改为蒸汽加热器是可行的,蒸汽加热器所需蒸汽管道从辅汽管道接出一个DN80的支管,从加热器蒸汽母管分别引出一个DN65的支管引至旁路烟道下管架后分别引出两根支管与蒸汽加热器连接,蒸汽管道及加热器设置疏水引至机组回收水槽。实践证明,改造后的运行效果良好,且年节省电费约50万元。

3结论

按照脱单位质量SO2相对生产成本最低的要求确定FGD装置的运行工况,可以很好的兼顾FGD装置的环保效益和经济效益。按此理论,对宁海电厂4台600MW机组FGD装置的运行进行优化及设备改造,在一定程度上起到了节能降耗,提高装置性能等效果,节省了脱硫单耗,带来了一定的经济效益。当然,运行优化的前提是稳定运行,但目前还有许多常见的运行问题影响脱硫装置的稳定运行,应根据具体情况采取相应的措施。