1.1.2上下二次风口分级燃烧改造

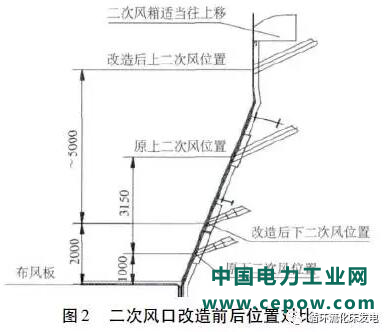

原下二次风口位置距炉膛还原性区域过近,炉膛还原性区域不稳定,二次风分级燃烧效果不显著,不利于抑制NOx生成。为此进行二次风配置改造,即下二次风拉开与一次风距离,上二次风提高至密相区上方,作为高效燃烧二次风,强化分级燃烧,增加炉膛密相区还原性气氛,抑制NOx生成量,如图2。

1.1.3增加石灰石颗粒添加系统

增加一套石灰石颗粒添加装置。通过石灰石颗粒变频调节输送皮带,将石灰石颗粒添加至输煤皮带,经过与煤混合后进入原煤仓,然后由给煤机送入炉内燃烧,参与脱硫。石灰石颗粒粒度控制在0~5mm,粒径3~5mm石灰石颗粒约占80%。石灰石颗粒入炉后主要在锅炉密相区参与脱硫反应。

石灰石颗粒添加量根据给煤皮带煤量及煤质含硫量、石灰石含碳酸钙量,由控制系统自动计算而得,并将其作为指令信号发送给石灰石皮带变频调节系统,通过调节皮带转速来实现入炉石灰石颗粒量的精细化控制。运行人员手动输入钙硫摩尔比、煤质含硫量、石灰石含碳酸钙量,也可实现对石灰石颗粒量的调整。由于煤泥中无法添加石灰石颗粒,钙硫比按3.5控制。

Gsh=2.5KscBSar/Cg

式中Sar———燃料中硫的含量,%

B———计算燃料量,kg

Cg———石灰石中碳酸钙含量,%

Ksc———钙硫摩尔比

Gsh———加入的石灰石量,kg

(1)石灰石颗粒进入炉内吸热发生化学反应:CaCO3=CaO+CO2。由于反应过程中分子尺寸变小,石灰石颗粒变成一种多孔结构的钙颗粒,与煤中硫与氧的生成物二氧化硫气体发生反应:CaO+SO2+1/2O2=CaSO4。整个脱硫反应中,石灰石颗粒不断吸热膨胀以及相互撞击破裂,是床温降低的一方面。

(2)床料颗粒度增大后,炉膛密相区物料浓度增加,在一次风量不变的情况下,锅炉内循环增大,促进床温降低和稳定裕度增大。石灰石颗粒在炉内煅烧破裂后,粒度相对较大,易被旋风分离器捕捉,再次返入炉膛参与脱硫反应,增加脱硫剂在炉内的反应时间。

1.1.4石灰石粉入炉口位置调整

石灰石颗粒添加系统投入运行后,石灰石粉螺旋给料机作为补充,减小SO2排放值的波动。石灰石粉原设计4个炉前给入口,给入位置距布风板约1.4m。改造为由改造后下二次风管喷入,下二次风管距布风板2m。脱硫反应与O2呈负相关特性,在富氧的环境中有利于生成CaSO4。试验表明,在还原性气氛中CaSO4极不稳定,易发生还原反应:

①CaSO4+CO=CaO+SO2+CO2

②CaSO4+4CO=CaS+4CO2

改造后石灰石粉入炉位置提高,避开炉膛密相区还原性气氛。下二次风口提高后,石灰石粉随二次风相对穿透深度增加,石灰石粉始终处于富氧环境下,提高脱硫反应效率。

1.1.5二次风机扩容

通过二次风机扩容,二次风机风量由156319m3/h(标态)提高至187000m3/h(标态)。根据二次风口上移后,二次风口入炉处床压降低,阻力变小,二次风机出口风压由16.514kPa降至12.7kPa,运行中下二次风压高于床压1~2kPa,保证了二次风的穿透力。锅炉变工况过程中,不进行一次风量调整,由二次风调整燃烧氧量,保证锅炉密相区还原性气氛稳定,减小NOx生成量的波动。

1.1.6增加一套煤泥供给系统

原煤泥供给系统采用一套煤泥泵向炉膛两侧17.5m处供煤泥,经煤泥口喷入炉膛。实际运行中,由于煤泥独特的流动特性,导致运行中只有一侧煤泥口能连续供入煤泥,煤泥掺烧量较低。现增加一套煤泥泵,两侧供料分开独立运行,提高煤泥入炉量。由于煤泥含水量为30%,煤泥量增加后,尾部烟气湿度由6.5%升至9.8%。

尾部烟气湿度的增加,有利于尾部烟气脱硫反应效率的提高。烟气中水分与未反应的氧化钙进行反应生成氢氧化钙,由于氢氧化钙比氧化钙的摩尔数大,发生膨胀后使硫酸盐外壳破裂,从而使其与烟气中的SO2增加接触,发生进一步反应。