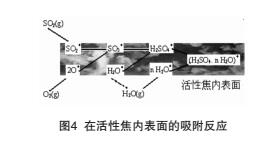

其中脱硫的主要反应如图4:

SO2+1/2O2→SO3①

SO3+H2O→H2SO4②

在吸收塔的第二段中,活性焦又充当了SCR工艺中的催化剂,在温度100℃~200℃时,烟气中加入氨就可脱除NOx。

脱硝的主要反应是:

4NH3+6NO→5N2+6H2O③

8NH3+6NO2→7N2+12H2O④

2NH3+2NO+1/2O2→2N2+3H2O⑤

同时有以下副反应:

SO2+2NH3+H2O+1/2O2→(NH4)2SO4⑥

在再生阶段,饱和态的吸附剂被送到再生器加热到400℃,解吸出浓缩的SO2气体,每摩尔的再生活性焦可以解吸出2摩尔的SO2。再生后的活性焦又通过循环送到反应器。

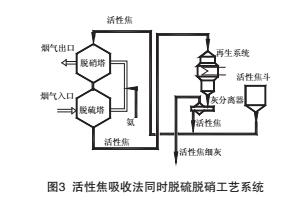

活性焦脱硫脱硝技术的优点是能够在同一温度区域(100℃~200℃),同时进行脱硫和脱硝。活性焦脱硫技术为干法脱硫技术,与湿法相比,不需要烟气再加热和排水设备,占地面积小、不腐蚀、运行管理容易。同时具有高的脱硫和脱硝效率,脱硫效率达到90%以上,脱硝效率可达到50%以上。粉尘、重金属等有害物质可以同时被除去。活性焦层的除尘作用可使排烟粉尘浓度小于10mg/Nm3。再生产生的硫磺或硫酸可作为副产品销售,而且,用过的废弃活性焦可作为燃料处理。吸收塔压力损失稳定,不会发生堵塞现象,因而运行可靠。

目前在发达国家采用活性焦脱硝工艺的电厂数量不多,该技术未被广泛应用的主要原因是初投资费用比较高,另外,该系统内部设备多,所需场地比较大;活性焦吸收法脱硫能否得到应用的另一关键是要解决副产物的应用市场。

3.3循环流化床脱硫脱硝一体化技术

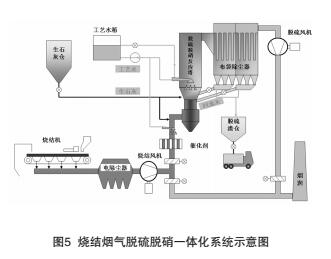

循环流化床脱硫脱硝一体化系统主要由烟气系统、吸收剂储存、输送及循环系统、水系统、灰渣输送系统、公用介质及控制系统等组成[2],如图5所示。

烧结烟气经电除尘后由风机引入催化剂中,将烟气中的大多数NO氧化为NO2,再进入脱硫脱硝反应塔底部,反应塔底部为一个文丘里装置,烟气流经时被加速。采用生石灰为吸收剂,通过一套喷射装置在反应塔底部喷入,吸收剂与烟气中的SO2和NO2反应,生成亚硫酸钙、硫酸钙、亚硝酸钙、硝酸钙等,大量的固体颗粒部分在塔顶回落,形成内循环,部分随烟气从反应塔上部侧向排出,进入袋式除尘器。大部分的固体颗粒通过除尘器的再循环系统返回反应塔继续参加反应,循环达100~150次,少部分脱硫脱硝渣经过一个中间仓,经输灰系统输入渣仓。最后的烟气经除尘器通过引风机排入烟囱,由于酸性物质被脱除,烟气的酸露点温度低,排烟温度高于露点温度,无需再加热烟气。

脱硫脱硝的主要反应:

Ca(OH)2+SO2→CaSO3+H2O⑦

NO+1/2O2→NO2⑧

4NO2+2Ca(OH)2→Ca(NO3)2+Ca(NO2)2+2H2O⑨

该方法具有低温同时脱硫脱硝的能力,适合处理温度在150℃以下的烧结烟气。该工艺的脱硫效率达80%~98%,脱硝效率达60%以上,具有投资省、运行成本相对低、流程较为简单、脱硫脱硝副产品易处置、无二次污染等优点。

4结论

烧结烟气脱硫脱硝联合治理是当前大气污染物治理技术发展的方向,也是烟气治理市场亟需的技术工艺路线。为适应环保排放标准中大气污染物限制的逐步趋严,需要从实际运用中摸索各种技术的特点,优化现有技术,找到解决办法,开发出适合我国国情的烧结烟气脱硫脱硝技术。