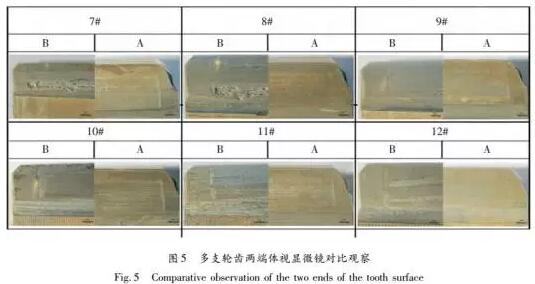

从宏观上看,失效的轮齿端部有明显的压痕,在压痕处已经发生了明显的塑性变形。图5为部分编号轮齿所示AB两端端部的体视显微镜图像,可见,轮齿端部有明显的压痕,在压痕处,齿面上发生接触疲劳,产生了麻点区。通过多支轮齿的对比观察发现,轮齿B端压痕较A端显著,说明在工况条件下B端承受的载荷高于A端,所以B端塑性变形更严重。同时因接触疲劳产生的麻点,B端麻点区面积明显较A端大,A端麻点区破坏较轻,几乎看不到显著塑性变形。

5金相检验

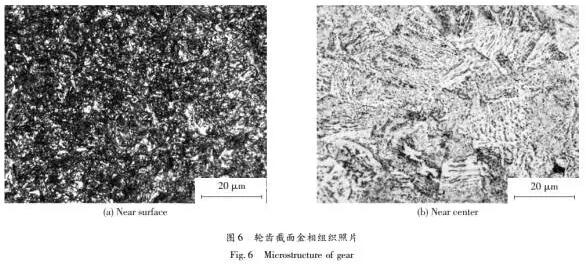

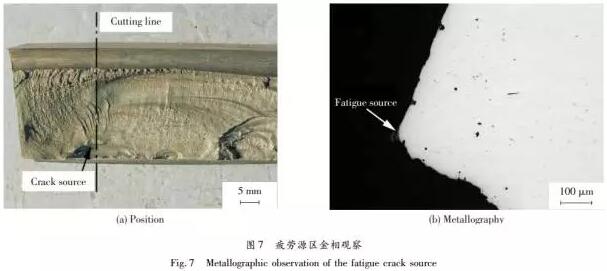

金相组织检验包括硬化层金相组织检验、心部材质金相组织检验和疲劳源区夹杂物检验图6为齿轮表面和齿轮心部的微观组织,可见,接近齿面处齿轮的组织为马氏体和粒状的渗碳体,而齿轮的心部组织为贝氏体。在疲劳源区未见明显的夹杂或缺陷(图7),由此推断并非材料缺陷引起的疲劳开裂,而是应力集中促进了疲劳裂纹的萌生。

6硬度测试

齿轮硬度测试分为两部分:齿面硬度和心部硬度。风电齿轮箱中速轴小齿轮对齿面的硬度要求是洛氏硬度HRC58~62,齿面硬度略低于标准要求。风电齿轮箱中速轴小齿轮对心部的硬度要求是HRC33~45,心部硬度测试结果为洛氏硬度均值HRC为35,基本满足要求。

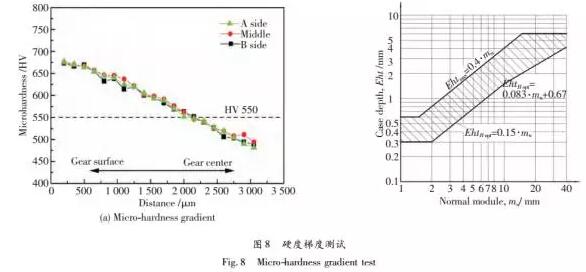

根据金相组织分析结果,齿轮表面采用了渗碳淬火,有硬化层,因而采用全自动显微硬度仪对齿面节圆附近A端中间和B端分别进行硬度梯度测试,测试结果未发现差异(图8a)。根据ISO2639和ISO6336标准中关于渗碳层深度的定义和要求:渗碳层深度是以表面到显微硬度HV550处的距离,根据测试结果,对失效齿轮渗碳层深度进行分析和计算,渗碳层深度约为2.0mm,参考图8b中ISO6336关于硬化层深度的数值要求,这一数值落在硬度的最优值区间中,满足标准要求。

失效原因分析

疲劳是金属构件最主要的失效形式,美国金属手册。对构件疲劳破坏给出了明确的定义:疲劳断裂是由周期性载荷引起的,表现出宏观脆性。

根据轮齿断口上的疲劳弧线判断,在性质上轮齿失效是疲劳断裂。据文献介绍,轮齿在实际受力时相当于悬臂梁,相互啮合的齿轮在啮合的部位既存在滚动同时又存在滑动,所以齿轮在服役过程中会受压应力和弯曲应力作用。在齿轮箱工作过程中,相互啮合的齿轮每啮合一次,轮齿受一次弯曲应力的作用,所以轮齿在这种循环载荷作用和下萌生了疲劳裂纹,疲劳裂纹扩展导致轮齿折断。根据齿轮断口上瞬断区和疲劳断口的面积对比,可以推断出齿轮的疲劳属于高周疲劳。

根据断口微观观察结果,疲劳裂纹并未直接在齿面萌生,而是萌生于剥落坑的底部。这说明齿面上先产生了剥落坑,剥落坑的产生导致齿面几何形状发生显著变化导致在剥落坑底部产生应力集中,在疲劳源区的并未发现夹杂等缺陷,这说明应力集中是疲劳裂纹萌生的主要原因同时也说明剥落坑在时间序列上早于疲劳裂纹萌生。

根据齿面微观观察结果,剥落坑主要集中在麻点区中,这也说明剥落坑是麻点扩大的结果对失效轮齿的整体分析发现,麻点并不出现在整个齿面上,在轮齿折断的一侧麻点最为严重。麻点产生的原因是接触疲劳据美国金属手册,接触疲劳是指:在高的接触压力作用下,彼此相对滚动。或滚动与滑动的零件,在多次重复加载后发生表面点蚀或剥落。点蚀现象是循环接触应力造成金属疲劳的见证在轮齿工作面上观察到的麻点以及点蚀坑是齿面发生接触疲劳的关键证据。引起齿面接触疲劳的原因主要由于相啮合齿面贴合不良,造成局部过载,使齿面局部接触应力过高扩展性点蚀形成的原因主要齿面接触应力过高,随着应力循环次数的增多,点蚀坑不断扩展。对载荷估计不足使设计齿面接触强度不够硬度不够、偏载、动载严重、安装精度低、轴系及箱体的误差和变形过大。

硬度测试结果表明,齿轮的表面硬度虽然略低于标准要求,心部硬度合格,淬硬层硬度变化也非常均匀,组织观察也未见异常,齿面的粗糙度合格。轮齿表面硬度低于标准值是一个促进接触疲劳产生的因素,但不是主要因素,原因是并不是整个齿面都产生了接触疲劳,在齿面上只在轮齿折断一侧接触疲劳最为严重,这种局部接触疲劳的发生应主要归因于受力因素同时也说明轮齿发生断齿的原因并非主要来自于材料问题,而应是受到了异常载荷的作用。

轮齿相互啮合的端部在中速轴小齿轮上有明显的压痕,压痕是发生塑性变形的结果这说明端部受到了较大的应力作用,该应力超过了齿轮正常啮合时的应力,才导致齿面局部发生塑性变形。在压痕底部接触疲劳较为严重,表现为麻点区面积较大。然而,这种压痕在失效轮齿两端并不对称,在轮齿折断一侧相比更严重。这说明轮齿折断一侧齿轮所受载荷是较另一侧明显更大,也正是因为这种非正常的载荷导致齿面过早发生严重接触疲劳,甚至产生了剥落坑,萌生了疲劳裂纹,疲劳裂纹扩展导致轮齿折断。根据这一结果判断,齿轮出现了偏载。因此,偏载是导致风电齿轮箱中速轴小齿轮早期失效的主要原因。据吕天河等人的研究发现,偏载通常是由各种误差引起的,主要包括:加工误差、安装误差、和使用误差。

结论

1)风电机组齿轮箱中速轴小齿轮的疲劳裂纹萌生于齿面剥落坑的底部,断口上瞬断区面积远小于疲劳断口面积,轮齿断裂性质为高周疲劳断裂。

2)齿面在相互啮合的过程中既相互滚动又发生微小的相对滑动,齿面上的麻点和蚀坑应归因于接触疲劳。齿轮一侧齿面上接触疲劳较另一侧更为严重。除了齿面硬度略低于标准值以外,其它指标均合格,说明材质并不是导致接触疲劳的主要原因。齿面接触疲劳的主要原因应归于过高的载荷。

3)在工作齿面上,对比轮齿AB两端的破坏情况发现,齿面B端破坏较A端严重,推断齿轮B端承受的载荷应明显高于A端,这说明断齿的主要原因是偏载。