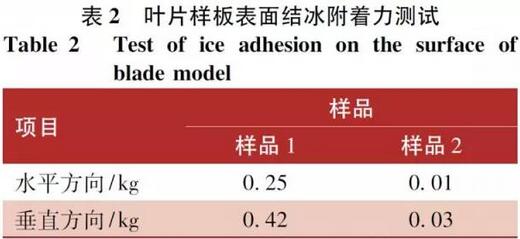

从表2 可见,叶片防结冰涂料样板表面结冰附着力远低于普通涂料表面的结冰附着力。

采用叶片防结冰性能测试模拟实验装置,模拟风电机组叶片表面结冰环境条件,改变试验温度及风速,试验时间为5 min,试验结束后叶片涂料样板表面结冰情况如表3 所示。样品1 在——30 ℃下表面结冰情况如图4 所示。

在高风速作用下,防结冰表面不会有水附着,只有在温度极低的情况下,表面会存在瞬时结冰附着,防结冰涂料相对于普通涂料表面更难于结冰。该环境装备只能够模拟叶片表面降水覆冰的情况,无法模拟云中覆冰情况,通过降水覆冰的测试试验,发现防结冰涂层表面的云中覆冰情况仍然存在,有待进一步研究。

叶片涂料耐老化及耐磨性等比较

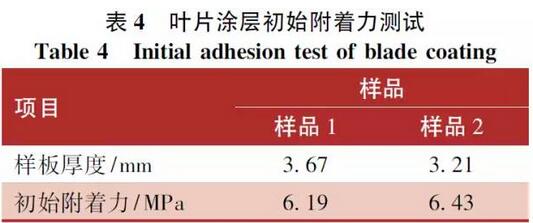

对初始样板进行拉开法附着力测试,参考标准GB /T 5210—2006,采用Positest AT——M 数显液压拉拔式附着力检测仪,LOCTITE E——120HP 胶粘剂,直径为20 mm 试柱,每块样板至少稳定测量3 次,测试结果如表4 所示。

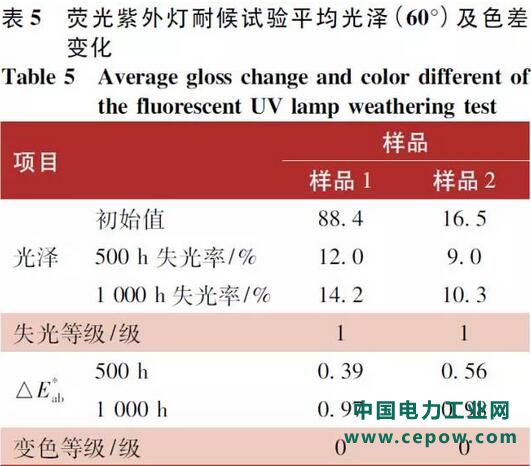

从表4 可以看出,叶片涂层附着力均在5 MPa 以上,且样板差异较小。可见,防结冰叶片涂料与普通叶片涂料在附着力方面性能差异较小。参考GB /T 23987—2009 中方法A 进行试验,试验后参考标准GB /T 1766—2008 对涂层进行评定。样品光泽、色差变化平均值如表5 所示。

从表5 可以看出,经过1 000 h光老化试验,3 块样板表面均未出现明显的破坏、失光、变色、粉化、开裂、起泡、剥落。

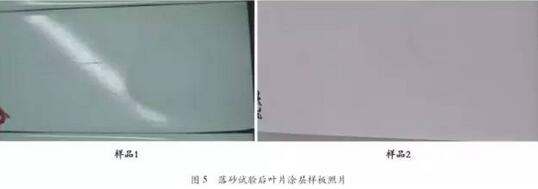

参考标准ASTM D968—1993,采用落砂磨耗仪,砂量为40 L,所有样板均未发生磨穿,落砂试验后叶片涂层样板照片如图5 所示。

从上述测试可见,防结冰涂料样板与普通涂料样板在耐光老化、附着力、耐磨性等叶片涂料关键考核性能中差异较小。

结语

本项目根据风电叶片结冰的环境条件及形成机理,开发出相应的叶片防结冰涂料防结冰性能测试环境试验装备,并进行初步应用。对风电机组叶片防结冰涂料开展一系列检测评价。项目中开展了包括水接触角、结冰附着力和环境模拟结冰试验对叶片涂料的防结冰性能进行综合评价,同时对风电机组叶片涂料较为重要的耐老化、附着力和耐磨性能进行考核,对风电叶片防结冰涂料的开发及评价方法及标准的制定具有一定的指导意义。

参考文献

[1] 王聪,黄洁婷,张勇,等. 风电机组叶片结冰研究现状与进展[J]. 电力建设,2014,35( 2) : 70——75.

[2] GL. Guideline for thecertification of wind turbines[S].German: Germanischer Lloyd,2010.

[3] ERIK R. Modelling of icing for wind farms in cold climate——A comparison between measured and modelled data for reproducingand predicting ice accretion[D]. Sweden: UppsalaUniversity,2010.

[4] ISO 12494. Atmospheric icing structures[S].Switzerland:HIS,2001.

[5] 白宏伟,代海涛,刘伟超,等. 冰冻气候下的风电叶片及其抗冰冻技术[J]. 风能产业,2015( 3) : 22——29.

[6] 李小军,潘华,韩爽,等. 贵州地区风电机组覆冰原因及甩冰风险分析[J]. 风能,2014( 9) : 96——99.

[7] 冯杰,卢津强,秦兆倩. 超疏水表面抗结冰性能研究[J]. 材料研究学报,2012,26( 4) : 337——343.

作者:陈川,王俊,黄海军,王受和

中国电器科学研究院有限公司工业产品环境适应性国家重点实验室