经验反馈来进行老化管理。目前我国尚未开展核电站的热疲劳问题研究。三、核电用钢的未来发展趋势

世界核电的发展可以划分为4代。第1代是1950-1960年间开发的原型堆电站;第2代是1960-1990年间开发建设的大型商用核电站;第3代是1990-2010年开始运行的先进轻水堆核电站,如AP1000、EPR等;第4代是待开发的核电站,其目标是到2030年达到实用化的程度,包括6种堆型:超高温气冷堆、超临界水冷堆、熔盐堆、气冷快堆、钠冷快堆和铅冷快堆。

钠冷快堆作为第4代先进核能系统的首选堆型,具有极高的安全性,能显著提高铀的利用率并大幅减少核废物。钠冷快堆的许多关键结构均采用钢铁材料,如燃料包壳、燃料组件、堆内构件和蒸汽发生器等,它们处于高温、高辐照或钠-水介质中,对钢铁材料的性能要求远高于以往的轻水堆。

我国虽已建成中国实验快堆,但关键结构用钢均为进口,如燃料组件是俄罗斯产的ЧC-68〔奥氏体钢,Cr16Ni15Mo2Mn2TiVB(硼)〕、主容器是瑞典产的316不锈钢、蒸汽发生器材料是俄罗斯产的10X2M(相当于2.25Cr1Mo)等。这些钢材国内虽然早已能大批生产,但在某些方面仍无法满足快堆的严苛要求。国家制订了钠冷快堆发展的3步走战略(见图2):实验快堆—示范快堆—大型商用快堆。我国要摆脱快堆关键技术受制于人的局面,加快大型快堆的发展,就必须实现快堆关键结构用钢的国产化并开发更先进的快堆用关键材料。根据快堆关键结构用钢发展路线图并结合我国的实际状况,提出以下的重点研究内容。

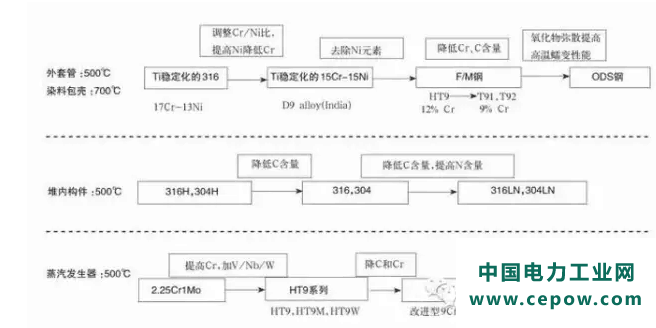

图2 钠冷快堆用钢的发展路线图

1、快堆关键部件材料的国产化研制

目前实验快堆的关键部件还不能完全国产化,材料的服役性能数据库也不健全。开展快堆部件的国产化研制,能够缩小我国与先进国家在核电领域的差距,并为大型商业快堆的国产化奠定基础。

快堆关键部件材料的国产化研制主要包括:①燃料组件材料T i稳定化的316不锈钢的国产化制造;②堆内主要结构材料316和304不锈钢的国产化制造;③蒸汽发生器材料2.25Cr1Mo(T22)钢的国产化制造;④控制棒动导管、主钠泵支撑密封环以及栅板联箱主螺栓的国产化制造。

2、快堆关键部件新型材料的基础研究

开展具有更加优异的高温力学性能、耐辐照(累积辐照剂量可达上百dpa)及与高温钠和水具有良好相容性的新型材料的基础研究。快堆关键部件新型材料的基础研究主要包括:①新型燃料包壳和外套管材料,如F/M钢和ODS钢;②新型堆内构件用低碳控氮不锈钢,如316LN和304LN;③新型蒸汽发生器结构材料,如T91(改进型9Cr-1MO)和T92钢。

3、快堆关键部件材料的寿命评价及老化管理

钠冷快堆的使用寿命为40~60年,关键部件在反应堆运行过程中的老化、失效以及寿命评估问题需要密切关注,亟需开展关键设备和材料的寿命评价和老化管理研究。研究的成果可以应用于实验快堆部件的寿命预测,并推广到示范快堆和商用快堆的寿命评估。

快堆关键部件材料的寿命评价及老化管理主要包括:

① 研究关键结构材料在钠中的老化评定方法和鉴定标准;

② 研究反应堆压力容器和堆内构件的寿命管理及检测关键技术;

③ 研究钠冷快堆中高温部件的剩余寿命评估方法。

4、快堆关键部件材料的研发平台建设

快堆关键部件材料研发平台的建设,能够建立从基础研究到产业转化的一体化部署,推进快堆产业的整体技术创新。

快堆关键部件材料的研发平台建设主要包括:

① 建立快堆材料的堆内辐照考验设施和大型热室;

② 完善快堆材料的微观结构和性能测试分析平台;

③ 搭建快堆材料的堆外高温考验和钠-水相容性考验设施;

④ 建设快堆材料成分设计与组织模拟的高性能计算平台;

⑤ 成立快堆材料从冶炼成形、加工装配到服役管理的产业联盟。

四、结语

钢铁材料广泛应用于核电站中的关键部件,占核电机组部件采购成本的80%以上。我国正迎来核电开工建设的高潮期,核电设备及用钢产业将迎来很好的发展机遇。在引进消化吸收国外先进核电机组的同时,我国应尽快提高核电关键部件的国产化,尤其是核电用钢的国产化,着手建立核电用钢的选材标准和评价体系。同时,我国应抓住第4代核电站发展的新机遇,加大钠冷快堆相关设备和材料的研发力量,使我国尽快成为核电大国和核电强国。