摘要:生物质成型燃料(densified biomass briquetting fuel,DBBF)添加剂的筛选和应用对于DBBF的规模化制备和高效燃烧均具有重要意义。目前相关文献综述较多集中在DBBF和其制备、燃烧设备方面。本文基于尾气排放管理和高效燃烧,围绕DBBF的提质改性,针对其在制备和燃烧环节使用的添加剂,从功能分类和作用机理的角度出发,综述了黏结剂、防腐降沉添加剂、助燃剂三大类DBBF添加剂的研究进展。相比较,DBBF黏结剂种类可选择性高、廉价易得,但其对于燃料的机械强度的改善有待提高;DBBF防腐降沉添加剂来源广泛,但工作效率低,工业运用效果有待提升;DBBF助燃剂虽然种类较少、机理尚不明确、无统一的研究开发标准,但是助燃剂能够有效改善DBBF的燃烧性能,提高燃烧效率。最后,明确给出了常见DBBF添加剂的筛选原则,并展望了未来DBBF添加剂的研究方向,即在研究开发新型DBBF添加剂的同时,提升黏结剂和防腐降沉添加剂的工作效果,大力研发和完善DBBF助燃剂等具有复合功能效果的新型添加剂。

生物质能源高效利用关键技术研发是我国“十三五”规划下能源领域研究的重点课题,其中生物质成型燃料(densified biomass briquetting fuel,DBBF)是生物质能源利用的重要途径[1]。生物质成型燃料技术包括生物质直接成型和生物质炭化成型两种方式,在DBBF利用的过程中,添加剂不仅在燃料规模化制造成型的过程中起到重要的黏结作用,其在燃烧前后对DBBF的提质改性也有重要的应用前景。

按照添加剂功能和作用机理的不用,大致可以分为:黏结剂、防腐降沉添加剂和助燃剂三类。其中黏结剂主要应用在DBBF成型过程中,其依据不同的成型工艺,又可以分为常温(冷压)成型黏结剂、热压成型黏结剂、炭化成型黏结剂[2]。黏结剂应用广泛,对于DBBF燃料机械强度的提升有重要作用。防腐降沉添加剂的应用旨在降低DBBF燃烧过程中对设备的腐蚀和因焦化积灰引起的设备损伤[3],对提升DBBF燃烧效率和设备的使用寿命有重要意义。DBBF助燃剂是依据燃烧催化机理发展起来的一种促进DBBF燃烧的添加剂,助燃剂的使用大大改善了DBBF点火困难的困局,也极大地提升了DBBF的燃烧性能[4]。

由于DBBF添加剂的优良性能,目前在DBBF规模化生产中应用广泛,除此之外国内外很多学者还对DBBF添加剂的使用性能和作用机理做了较为全面的研究,但是绝大多数的综述性文献针对的是DBBF本身[5]和其制备[6-7]、燃烧设备[8]。基于此,本文从DBBF添加剂的功能分类和作用机理出发,综述了目前国内外研究中应用较为广泛的生物质成型燃料的添加剂,探索和归纳生物质成型燃料的添加剂技术研究的新思路,在DBBF添加剂分类和机理方面补充了以往综述的不足,为今后该领域的研究和发展提供参考。

1 DBBF成型过程黏结剂及黏结机理研究现状

1.1热压成型工艺“天然黏结剂”及机理研究现状

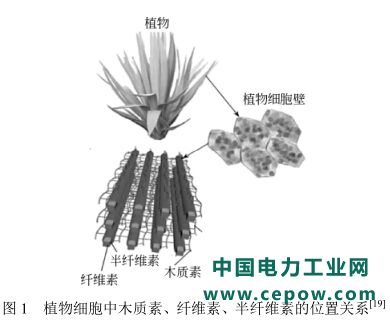

生物质成型燃料热压工艺主要是利用生物质本身含有的物质作为“天然黏结剂”(纤维素、木质素、淀粉、脂肪等),这些大分子物质在一定的温度和湿度条件下可以被软化发挥黏结功效。MILLER[9]研究发现植物细胞壁是一种复合材料,由非晶态聚合物木质素、纤维素和半纤维素组成(三者的位置结构可如图1所示)。

从木材中提取纤维素进行软化,发现其玻璃化转变温度与含水率密切相关(生物质原料成型的最佳含水率在8%~20%之间不等[10])。而相对应的木质素的玻璃化转变温度则主要是有其本身的性质所决定[11],由于含水率和其生物质本身品质的不同,其玻璃化转化温度范围为750℃±250℃[12]。由于两者同属于非晶态热塑性材料,所以压力对于处在玻璃化转化温度中的两者来说,塑形变形的影响可以忽略不计。对于淀粉而言,其发生黏结的机理主要是依托糊化反应,生物质在固化成型的过程中,受到成型设备施加的剪切力,导致原料破碎,糊化反应速率进一步增大,最终导致蛋白质在水解等符合反应的作用下变形,发挥黏结作用[13-15]。除此之外,在原料破碎的过程中,溢出的植物脂肪进一步在颗粒之间搭建有利于成型的固体桥(solid bridge)。在植物体内木质素与生物质其他大分子等一起构成木质素超分子体系作为纤维素的黏合剂,其在加工过程中当温度达到200~300℃时黏结性极高,此时加以一定的压力,散装生物质原料便可以紧密的黏结在一起,这样得到的DBBF密度和强度均可以得到提高。

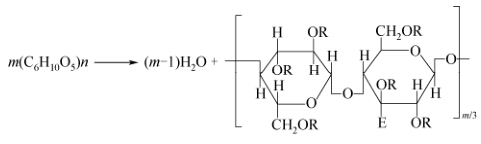

由于植物细胞包含大量水分和液泡,所以DBBF在制备过程中,随着外界施加压力不断增大,生物质颗粒间的充填程度增高,接触越紧密[16]。从微观角度来看,CHUNG[17]研究给出了分子间牢固黏结的条件,并认为牢固连接的必要条件是分子紧密接触的距离在9Å(1Å=0.1nm)之内。在颗粒的粒度处于102μm数量级时,颗粒间的作用力由微观机械力(静电引力、毛细管力)转换为分子力并发生电化学反应。电化学反应过程不仅涵盖了物理吸附作用,而且还包含了化学吸附。物理吸附由于主要依靠的是范德华力,所以其特点是速度快,易脱吸。化学吸附则以木质素分子的电化学反应为主[18],电化学反应进一步改变压缩环境活性及其微观分子结构,增大溶解,宏观上增大了其黏结性,使其易于自身黏合的同时也提供黏结剂,路瑶[19]、吴云玉[16]等研究发现生物质挤压过程发生的缩合反应可用下式表示。

式中R=H或CH3。上述反应揭示了在DBBF成型过程中,游离态的自由水被大量释放,宏观对应在成型的某一阶段中生物质物料湿度增大[20]。但需要指明的是,生物质植物细胞中的部分大分子是不能被无限压缩的(纤维素、半纤维素及木质素),且其微观结构上的“骨架”作用也有利于DBBF的成型。BACK[21]经研究发现,在木质原料中要产生充足的黏结区,尤其是在缺乏黏结剂区域,必须有木质聚合物在其玻璃化转变温度的塑化。在木质原料热挤压成型过程中,木质素、纤维素表面的氢键连接是主要黏结方式,纤维素间的黏结主要依靠的是共价键的形成。在化学键黏结中,共价键的结合最强,氢键其次,范德华力最弱。

1.2常温(冷压)成型工艺黏结剂及机理研究现状

常温(冷压)成型工艺主要依靠的是外界添加黏结剂进行原料黏结,查文献可知,可用作生物质成型黏结剂的物质主要有:制糖废液[22]、淀粉衍生物[23]、改性沥青[24]、腐殖酸盐[25]、石灰[26]、黏土[27]、硅酸钠[28]、石膏[29]、造纸废液[30]和一些高分子聚合物[31]等,而黏结剂的选取是常温(冷压)规模化生产DBBF的关键技术之一,常见的直接压缩成型黏结剂见表1。