以煤矸石为主要燃料的循环流化床(Circulating Fluidized Bed,CFB)锅炉发电技术已日渐成熟,燃用煤矸石等劣质煤时可达到很高的燃烧效率,同时采用炉内喷钙脱硫工艺达可到90%以上的脱硫效率。然而随着国民对环保要求日益提高,燃煤电厂SO2的防治与控制已成为当前迫切需要解决的问题。

CFB锅炉过分依赖炉内脱硫工艺不仅会增大脱硫成本,影响锅炉效率,增大灰渣排量,还不利于粉煤灰的综合利用。本文在1台以混矸煤(洗中煤60%,煤矸石40%)为燃料的300MW循环流化床锅炉上,进行了工业热态脱硫试验,研究其在炉内喷钙脱硫的基础上,增加尾部煤灰增湿活化二级脱硫工艺的效果及其影响因素,以及该工艺对煤灰综合利用的影响。

1、煤灰增湿活化脱硫的机理及其影响因素

传统的炉内喷钙脱硫工艺中,CaO的利用率较低。煅烧后多孔的CaO与SO2发生反应,其固硫产物CaSO4的摩尔体积增大而使空隙堵塞,导致一半以上的CaO无法参与脱硫反应。炉内喷钙加尾部增湿活化烟气脱硫工艺早有应用,其尾部增湿环节的理论依据为:

(1)飞灰中未反应的CaO外面往往包裹着一层硫酸盐化的外壳,水能渗透这层外壳并与内部的氧化钙反应生成氢氧化钙。由于氢氧化钙的摩尔容积(33.1cm3/mol)比氧化钙的摩尔容积(16.9cm3/mol)大,它发生膨胀使部分硫酸盐化外壳破裂,从而能与烟气中的SO2接触发生进一步反应;

(2)水在Ca(OH)2颗粒表面形成一层液膜,使脱硫反应从气固反应转变为液膜中的离子反应,在低温条件下,大大加快了反应的进行。

宋玉宝等人运用热天平研究了高钙煤灰增湿脱硫的特性,自由水分的存在是高钙煤灰进行低温固硫反应的首要条件。IRIBARNEJ等人认为脱硫灰的低温增湿脱硫能力与水活化过程产生的Ca(OH)2质量分数成正比关系,而水合过程受活化温度、活化水量、CaO质量分数以及灰分的影响。

由煤灰增湿活化脱硫工艺的原理可知,其反应过程中的宏观因素主要受增湿Ca/S摩尔比、活化水量、出口温度与热饱和温度的差值、液滴的蒸发停留时间等因素的影响。本文在把液滴的蒸发停留时间控制在一定范围内的基础上,主要研究增湿Ca/S摩尔比、活化水量、出口温距对煤灰增湿活化脱硫工艺的影响规律,及该工艺对煤灰综合利用的影响。

2、试验系统、方法设计及数据分析

2.1试验系统介绍

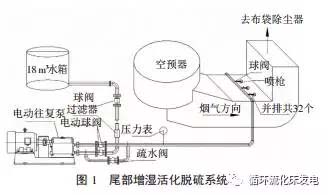

尾部煤灰增湿活化脱硫装置的系统流程如图1所示。图1中,左边为喷水系统,电动往复泵保证系统压力为2.5MPa,单流体压力式自动喷枪插入点位于空预器出口处水平烟道上表面,并排均匀布置32个,喷射方向与烟气方向一致,并与烟道上壁成60°角,雾化液滴粒径控制在200μm以下。

通过水箱液位计量试验喷水量。喷入点处均匀布置5个温度传感器,实时监测系统工作温度,当温度小于设定的酸露点温度时,系统自动停止,以保证生产锅炉的安全运行。此处烟道截面积为3240×13050mm2,从空预器出口到布袋除尘器入口烟道有近30m长。按表1试验煤种额定工况(煤耗量220t/h)的烟气量90.86×104m3/h(过量空气系数α=1.2)计算,增湿烟气在这段烟道中的停留时间为6s。

2.2试验方法设计

为保证烟道温度不低于酸露点温度,喷水量是一个重要的参数。不考虑散热和反应热,按式(1)计算最大喷水量:

试验煤种通过式(2)估算出的烟气酸露点为102.28℃,但因为喷水后烟气中水蒸汽分压增大,其酸露点相应升高,所以我们按喷水后烟气温度降到120℃计算,并假设喷入的水在6s内能完全汽化,由式(1)算出每燃烧1kg燃料,烟道增湿活化脱硫装置喷入0.054kg的水时,喷水后烟气温度降120℃,即240~300MW负荷范围(煤耗180~220t/h)内的系统最大允许喷水量为:9.65~11.80t/h。

试验煤种通过式(2)估算出的烟气酸露点为102.28℃,但因为喷水后烟气中水蒸汽分压增大,其酸露点相应升高,所以我们按喷水后烟气温度降到120℃计算,并假设喷入的水在6s内能完全汽化,由式(1)算出每燃烧1kg燃料,烟道增湿活化脱硫装置喷入0.054kg的水时,喷水后烟气温度降120℃,即240~300MW负荷范围(煤耗180~220t/h)内的系统最大允许喷水量为:9.65~11.80t/h。

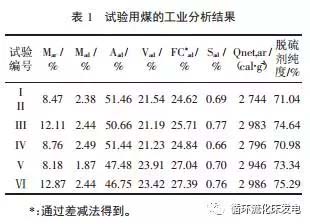

本试验采用单一变量法,研究Ca/S摩尔比、水钙摩尔比、饱和温距对煤灰增湿活化脱硫效果的影响,及该工艺与钙利用率的关系。试验共分为I、Ⅱ、Ⅲ、Ⅳ、Ⅴ、Ⅵ组,其中I和Ⅱ组共取用1个煤样,表1为每组试验燃煤采样的的工业分析及脱硫剂石灰石纯度的化验结果。

每组试验过程中,维持投入锅炉的物料及运行参数基本不变,记录喷水前后SO2排放浓度的数据,每5min1组。在烟囱进口烟道上开设小孔进行温度测量及烟气负压取样,测量SO2浓度的仪器为日本HORIBA公司生产的型号为ENDA-600ZG分析仪(试验前用标气校准,误差≤1%),煤硫分分析仪选用长沙瑞祥科技有限公司生产的型号为WS-S200的WS自动测硫仪,测硫分辨率为0.001%。

2.3试验数据分析

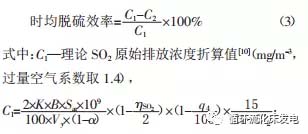

根据表1试验燃煤的工业分析、石灰石纯度数据及每组试验测得的SO2排放浓度,做以下分析。把炉内喷钙加尾部增湿脱硫工艺共同投运时的脱硫效率称为时均脱硫效率:

C2—实测烟气中SO2的折算浓度(mg/m-3,过量空气系数取1.4);

B—实测单位时间进炉燃料量,t/h;Sa—测量燃料的收到基含硫量,%;

K—燃料中的硫含量在炉内转化为SO2的份额(取0.9);

ηSO2—除尘器的脱硫效率(布袋除尘器取0);

q4—锅炉固体不完全燃烧损失(%,取2);

Vy—实测单位时间烟气排放量,Nm3/h;

α—排放烟气的湿度;

O′2—实测烟气含氧量,%。

尾部增湿活化脱硫工艺的脱硫效率称为增湿脱硫效率

式中:cin、cout—喷水前后测得的烟气中SO2的折算浓度(mg/m-3,过量空气系数取1.4)。

假设进入锅炉的脱硫剂完全被分解为CaO,除了与SO2反应的部分,剩余的全部以CaO形式存在,以进入尾部增湿活化脱硫工艺的物料为基准计算增湿钙硫摩尔比,按式(5)计算