2腐蚀原因分析

(1)高温腐蚀。垃圾焚烧锅炉过热器的高温腐蚀过程一般是经过纯气体腐蚀、熔盐腐蚀、固相附着物参与的气体腐蚀、腐蚀气体参与的熔盐腐蚀等一系列复杂的、持续的腐蚀反应。垃圾焚烧产生的高温烟气中含有大量的HCl、Cl2及SO3等腐蚀性气体,致使过热器管产生明显腐蚀。高温腐蚀主要是HCl、Cl2及SO3等腐蚀性气体对管壁的直接和间接腐蚀,以及焦硫酸盐和碱金属对管壁的熔盐腐蚀。

氯化物和氯气对过热器管壁的腐蚀机理如下:HCl溶于焦硫酸盐中,破坏管壁氧化膜和金属。

Fe2O3+6HCl→2FeCl3+3H2O

腐蚀产物与其它氯化物(RCl)一起渗入熔池,当接触到管壁,发生下列反应:

Fe+2FeCl3→3FeCl2

4FeCl3+3O2→2Fe2O3+6Cl2↑

同时,烟气中的氯气也具有很强的氧化性,与管壁金属及氯化物作用发生如下反应:

Cl2+2FeCl2→2FeCl3

2Fe+3Cl2→2FeCl3

此外,HCl进入溶池还可能与金属发生下列反应:

Fe+2HCl→FeCl2+H2↑

FeO+2HCl→FeCl2+H2O

腐蚀产物中FeCl3的熔点为303℃,能显著挥发。只要

HCl、Cl2和O2得到不断补充,腐蚀反应就一直会进行下去。

随管壁温度升高,腐蚀反应越剧烈,以上反应在管壁温度为400~600℃时最为活跃。

除此之外,处于垃圾焚烧环境中的金属材料,其表面上粘附堆积的粉尘中除金属氧化物外,还含有高浓度的碱金属、碱土金属和其他重金属的氯化物和硫酸盐,其中PbCl2、ZnCl2和SnCl2都是低熔点的氯化物,其他的氯化物如NaCl、KCl和FeCl2熔点虽不太低,但可与其他物质结合形成低熔点的共晶混合物,大大增加了高温部件金属材料的腐蚀速率。

该锅炉烟气从冷却室2经过凝渣管到三级过热器入口处时烟气温度为623℃;二级过热器入口处烟气温度为544℃;管内蒸汽温度为400℃。此时管壁温度正处于腐蚀反应最活跃的温度区间400~600℃,因此加剧了腐蚀反应的进行。另外,在托架附近,由于燃烧积灰附着在金属上,存在熔盐腐蚀,破坏金属氧化膜,造成腐蚀持续进行。

(2)电化学腐蚀。锅炉的二级、三级过热器系统的梳形板支架的材质为06Cr25Ni20,不锈钢由于含有镍、铬等金属而变得不活泼,电极电位高于普通碳钢。但当不锈钢与碳钢接触时,就可形成一个电化学原电池。在这个原电池里,碳钢是负极,不锈钢是正极。于是碳钢会因不锈钢的接触加速氧化而腐蚀。所以,过热器管子与不锈钢托架接触的部位附近腐蚀最严重。

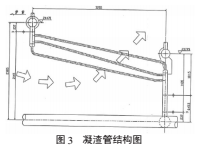

(3)锅炉设计不合理。该锅炉三级过热器位于凝渣管上方位置,烟气由冷却室2经过凝渣管转弯往三级过热器入口时直接冲向三级过热器支撑处,锅炉结构设计存在不合理(图3),导致烟气偏斜集中,造成该位置热量最集中,锅炉腐蚀最严重;同时,该位置向火侧遭受烟气冲刷。在腐蚀和烟气冲刷的双重作用下,导致腐蚀程度加剧。

3改造维修建议

针对这2台锅炉存在的问题,建议使用单位请具有相应资质的锅炉制造单位、改造维修单位出具改造、维修方案,更换二级、三级过热器全部管屏及梳形板、托架;改造锅炉凝渣管。