2 运营反馈

钢厂环境除尘运营部门反馈,高炉出铁11~12次/d,次间搭接出铁时长20~30min,其中,同场出铁率为1~2次/d。

c-2场与c-1场之间的连通电动阀为常开状态(铁口系阀组启闭操作并未完全遵循设计指导,为降低管道憋吸风险选择常开)。

铁口系阀组不排除有三闭一开情况(即2套设备抽吸1个铁口系),开铁口时段前2~5min铁口系内摆动流槽支路电动阀单独临时关闭以强化铁口、撇渣器抽风,时长30~60s。

除尘风管内积尘少,在变径管、抬升管等局部位置有少量颗状尘粒坠底,除尘器捕集、输出的粉尘细腻绵滑,局部可见范围内未见颗状尘粒,收尘量约100t/d(2套出铁场、1套屋顶及炉顶合计)。出铁场除尘收集灰如图2所示。除尘器入口前烟气温度通常为60℃(偶尔90℃),混冷风电动阀动作频次很低,目前设定常开15%。

图2 出铁场除尘收集灰

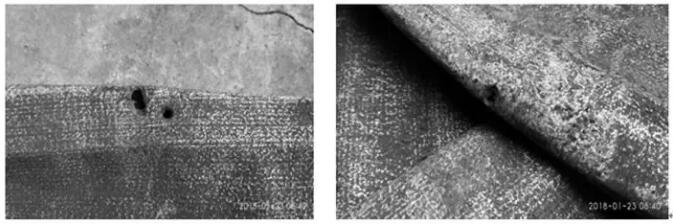

1#高炉投产后除尘器布袋出现少量灼损现象,2#高炉投产3个月后定修时发现,出铁场除尘器布袋也出现与1#高炉类同的灼损现象。

由此推定,是进入的火花附着在滤袋表面造成灼烧穿孔。灼孔出现于袋身长度及袋底任何可能部位,穿孔各异,孔径3~8mm,且除尘器20个室均有随机灼损,无显著偏析,靠近风机端灼损率略高。穿孔布袋所属分室是根据排气筒处气体含尘浓度在线检测突变值结合清灰脉冲阀喷吹时序推断。

从2015年9月到2016年7月,1#高炉、2#高炉相继投产至今,2座炉的出铁场除尘布袋累计更换近8000条。其中,1#高炉运行28个月更换4870条滤袋,2#高炉运行18个月更换3130条滤袋。目前,所用为PTFE覆膜涤纶针刺毡滤袋,近似于在5~6年间完成1次全部滤袋的更新。新滤袋、旧/损滤袋见图3~图4。

图3 新滤袋

图4 旧/损滤袋 (含灼孔)

3 场内观察

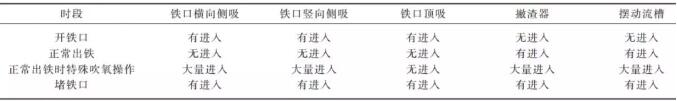

经场内观察发现:出铁场内产生铁花的主要位置为铁口和摆动流槽(如图5),成因是铁流喷射、抛坠中碎裂脱出铁素或渣皮颗粒。而撇渣器处虽液面相对稳定,但亦会迸发矮小铁花(或受铁水性质或沟衬材质影响所致)。在出铁各时段不同抽风情况下,铁花吸引情况如表2所示。

图5 正常出铁的铁口与摆动流槽

表2 铁花吸引情况

4 过程原因分析

灼损除尘器布袋的火花除来自上述铁花外,还有一部分是炽热稻壳,但此两者并非全数成为火花,否则滤袋必是千疮百孔,除尘器也将不能使用。

粒径2.5~3.3mm铁丸的自由悬浮速度(指气流自下而上,且铁丸在某平面微幅上下摆动时的流速)为24.8~27.4m/s,低于此流速铁丸将坠底。

由此,除尘立管设计风速≥21m/s,不足以顶升铁花,况且横管内流速与自由悬浮速度成90°相交,不能裹挟铁花前进(铁花与粉尘不同,后者按μm计,具有某水平速度的气体通过粘滞力能克服乃至忽略重力影响带动粉尘)。