进入除尘吸风罩的铁花主要是粘附在罩体口部或沉降在其后一段长度的管底。除尘器进风主流道风速12~13m/s,分风支流道风速9~10m/s,灰斗横截面(最大处)风速0.8m/s,这些数据表明可能成为火花的铁花在接触滤袋之前有多次沉降机会。且滤袋灼孔大小表明火花直径至少3~8mm,而相同尺寸铁花的自由悬浮速度处于更高水平,从理论上讲,其接触滤袋的难度也更大,但不能完全排除铁花接触滤袋的可能。

车间内炉前作业会使用碳化稻壳作为液流覆面保温材料。该材料是将稻壳加热至临近其燃点经不完全燃烧后制得,其主要成分是碳和硅。碳化稻壳颗粒长7~12mm、宽3~4mm,具有质量轻、导热性低等特点。

覆面稻壳中靠近液流的部分会被加热到炽热状态,若其因操作或喷溅而扬起,除尘抽风会将其裹挟 (谷物粉尘风动速度为10~12m/s,碳化稻壳更低于此流速),随风流动。在此过程中,稻壳与空气中的氧反应燃烧,逐渐灰化并保有一定温度,在接触滤袋前如未燃毕,则可能对布袋造成灼伤。

在有限范围内观察的除尘器收集灰中,未能发现颗状尘粒。但滤袋上有灼孔分布的事实说明,仍有微量铁花或稻壳突破前述阻碍因素最终附着于滤袋,灼损滤袋。

5 运营实绩与预期效果

在生产过程中,运营部门已采取如下措施:

1、在铁口竖向侧吸罩的下半口部蒙设孔径为1cm×5cm的多孔板或在水平距罩口10cm处架设1块浮空挡板(蒙板或挡板平均2周清除1次粘附物);

2、在距除尘器入口最近的弯管内设少量挡板,可起到一定的阻火花效果。

经实地踏勘与讨论分析,提出以下措施:

1)将除尘末端(即除尘吸风罩或壁面抽风口)进风面积扩大,在不影响烟尘捕集前提下减小气流速度,降低铁花吸入率。铁口侧吸在施工安装中为拓展炉体水冷管检修间隙实际上已经改小,摆动流槽和撇渣器则受制于平台板梁及安装空间,无法改动。

2)在除尘末端加挡板。罩口流速相对较低,阻挡效果更明显,且阻损增加也更小,但由于点位多(24点)、施工繁琐,且直面热辐射,挡板易变形、寿命短、重设工作量大,可操作性较低。

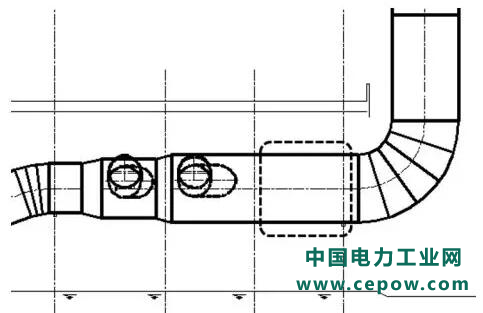

3)在出铁场平台下支干管(见图6)和顶吸支管内长直区段加挡板。该措施操作的点位较少,加设挡板后虽然其内的流速会有所提高,但比总干管低,且不承受热辐射,挡板寿命较长,可操作性较高。

4)在除尘器入口前方圆变径管内加挡板。此处流速呈降低趋势,具有与第2条类似优点且不受热辐射,挡板寿命与第3条相当,可操作性较高。

5)在除尘器灰斗内加挡板或优化原均布板。作为接触滤袋前的最后流径,在灰斗内切挡板可显而易见地增强此处的颗粒碰撞阻滞功能,但2×10个灰斗的施工量较大,可操作性一般。

6)在除尘器入口前设火花捕集器。火花捕集器主要有重力沉降、旋流脱离2种形式:前者断面流速需要控制在3 m/s以下,装置筒体直径约11~12m,现场无此安装空间。后者与管道等径同轴的筒状装置,主要利用筒内放射状排布的倾斜导流叶片,使颗粒具有较高径向运动趋势,并受轴向气流推挤沿筒壁贴附滑动至出口端集尘环,气体从出口中心流出,颗粒则落入集尘环底部灰斗。该装置长度较适中,有追加应用于此的可能,但需要设置与之配套的支架、平台和运灰通道。

7)采用耐灼烧滤袋。耐灼烧与耐热气流不同,前者应对偶发情况,后者应对常时情况。作为耗材的滤袋要耐灼烧,材质选择面临诸多问题,且会造成额外的运行费用。

综上所述,在风机能力允许范围内,分步采取第3、4、5项措施。若效果不显著或未达运营预期,宜取消这3项措施并在除尘器入口前串接旋流式火花捕集器。

图6 出铁场平台下支干管

6 结语

纵观近十年来投运的若干套出铁场除尘系统,其运行情况表明布袋除尘器在该类应用中技术成熟、效果稳定,通过设备结构优化和采用新材料可满足愈趋严格的环保管控要求。在出铁场除尘工程实例中,鲜有出现布袋被火花明显灼损的现象,烟气温度适中,宜于采用经济性较高的涤纶滤料。

在生产过程中,铁花是否会转为火花,受原料理化性质、冶炼工艺制度、炉前特殊操作、抽风末端配置、管系敷设路由、设备能力结构等多方面影响,具有不确定性。故出铁场除尘系统中是否设置前级处理装置,难于一概而论,两种设计模式各自占有一定比例。

本文论及的工程实例出现了较明显的布袋灼损现象,故采取增补预处理措施消减火花,有助于进一步延长除尘器整体寿命,提高系统运行经济性,也为该钢厂的后期扩建工程提供了设计经验。