复合材料和钢材热胀冷缩时的矛盾变得非常重 要。目前有两种方式。图9(a)为第一种方式,即在钢架与复合材料层之间采用分段连接。预先在模具 复合材料层上每隔一定距离糊制预埋件, 预埋件与钢架之间采用连接套筒固定,使模具复合材料面层 与金属钢架自由均匀伸长,减少了热应力的产生。图9(b)为第二种方式,即在钢架与复合材料层之间采用整体连接。此种方式在模具前后缘部分固定两根通长的钢管,钢架每隔一定距离与钢管采用滑动装置连接,该连接可以在轴线方向、轴线垂直方向和上下方向进行调节, 在保证正常生产产品的同时减少了模具的应力集中, 增加了模具的使用寿命。

3.1.3 模具加热系统设计

模具温度场的均匀性、可靠性以及加热效率等 在叶片生产中起着至关重要的作用,最普遍的做法 是在模具结构层中分区预埋加热系统, 通过温度控制系统、导热层等措施实现精确控温,保证模具温度 场的均匀性。进行加热系统设计之前首先应根据模具加热区域的面积进行局部加热试验, 确保加热能达到工艺设计要求。加热系统设计应考虑模具大小和加热功率,单个回路加热区域的大小,管路的排布 密度和导热方式等因素。

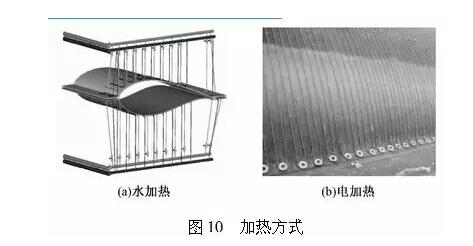

目前风电叶片模具最有效且最流行的加热方式如图10所示,为水加热和电加热。图10(a)为水加热示意图, 水循环加热方式是利用铜管作为加热管路布满模具产品区以及分模面上形成模具加热的框架,并在铜管之间填充传热介质来实现模具加热后 的热传递,外接大功率的水加热器,直接把热水注入 到模具的铜管中, 并实现热水循环。图10(b)为电加热示意图。电加热易于监控、 操作方便、加热效率高且能大大减轻模具的重量,但是易于发生故障,使用寿命也不及水加热方式的长。

3.1.4模具翻转定位设计

大型风电叶片模具的翻转定位是比较困难的, 模具的开模与合模需要将上模进行180°翻转,这一过程可以通过机械行车提吊与液压翻转两种方式来实现。前者是将前后两台行车通过吊钩连接在模具的上模结构上,利用行车的动力,驱动上模绕着辅助翻转铰链的中心翻转。由于机械行车的特性,翻转运动不连续, 尤其当上模重心越过回转中心线时,会发生“突变”现象,产生较大的振动和冲击,易出现重大安全事故,同时对行车损伤特别大,缩短了行车的使用寿命。这种方式要求行车操作人员的实际操作经验特别丰富,同时要求行车的承载力和安全系 数特别大 。在行车提吊方式基础上,中材叶片项 目组设计了一种适合大型模具开闭模系统的门轴,通过液压伸缩吊钩的使用实现了同步翻转,在两个吊杆右端分别安装一个位移液压缸,在接近发生 “突变”之前行车停止动作,位移液压缸起作用,产生小位移的推力,使重心平稳地越过回转中心,保证了模具在翻转时的平稳性。同时项目组还设计了多步定位的合模方法,即首先采用液压平衡半球定位系统,使模具在进入定位阶段已基本实现粗定位,然后用一种活动的定位销进行精确定位,“丁”字螺栓和液压锁模系统的组合实现了快速锁模。

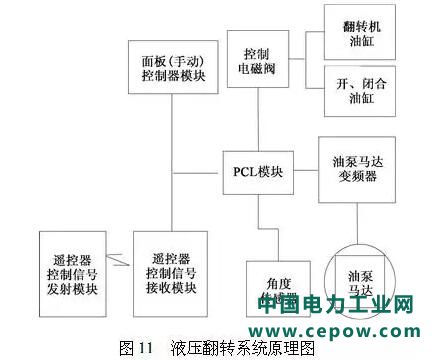

液压翻转是目前国外比较流行的翻转方法。全自动液压翻转设备由翻转架、液压系统以及电控系统3部分组成,不仅可以实现翻转过程的自动化,提高翻转效率,使翻转过程平稳,而且还能更好地保证模具精度和寿命, 提高叶片生产的质量,其液压翻转系统原理如图11所示。

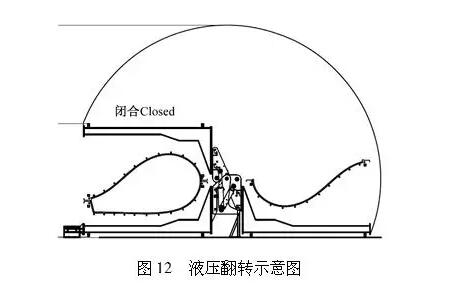

液压装置分为两个部分:液压顶升装置与液压 闭模锁紧装置,安装在下模钢结构上。液压顶升装置通过在下模具的两侧均布顶升油缸来实现支撑和顶升上模;液压闭模锁紧装置通过两侧适当间隔布置的张紧油缸来实现另一要求,即合模后液压缸张 紧上、下模具。图12为液压翻转示意图。

3.2 模具制造技术

3.2.1 模具制造工艺

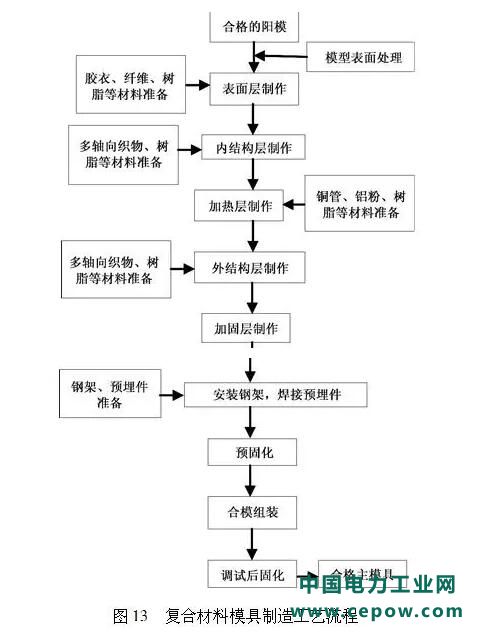

复合材料模具制造工艺流程如图13所示。

(1)高气密性模具制造技术

模具的气密性是叶片成型过程中最为关键的技术,直接影响产品质量,一旦出现问题可能会导致产品报废。模具的气密性要靠表面层来保证。模具表面层分为胶衣和方格布层,胶衣又分为面层胶衣和过渡层胶衣。面层胶衣有很强的抗划伤、传热和耐热性能,过渡层胶衣用来提高面层胶衣和玻璃钢的粘接性能。胶衣涂覆完毕后间隔1h左右即可糊制方格布层,然后贴上脱模布固化后即可进行下一步的内结构层工序