1.引言复合材料风电叶片是风力发电机组中能量转化的关键部件,其设计制造的好坏直接关系到风力发电机的效率和使用寿命,影响着整个系统的性能。叶片成型质量的好坏又取决于模具质量的好坏,高精度的模具设计与制造技术是叶片气动外形的重要保证,对产品的生产效率、最终质量和性能起着决定性作用。

随着风电机组不断朝大型化方向发展,风电叶 片的尺寸逐渐增大, 成型时对模具强度和刚度的要求也越高, 相应的,模具的重量和成本将大幅提高。为了减轻模具重量,降低模具成本,大型复合材料叶片的模具也逐渐由早期的金属模具向着复合材料模 具转变。复合材料模具基本上是由聚酯树脂、乙烯基树脂和环氧树脂等热固性基体树脂与E玻璃纤维、S玻璃纤维等增强材料以及钢结构、翻转机构、加热系统等重要部分组成。复合材料模具的使用意味着复合材料叶片可以做得更大、更长;同时,由于模具和叶片采用了相同的材料,热膨胀系数基本一致,使得制造出的复合材料叶片的精确度和尺寸稳定性均优于金属模具制造的叶片产品。目前真空导入成型工艺已成为复合材料风电叶片制造的主流工艺,相应的叶片模具应具备以下基本要求 :

(1)表面光滑、平整、密实:为保证叶片产品表面优良,模具表面应无裂纹、针孔,表面光泽度应达到90以上,表面粗糙度<10pLm;

(2)气密性好:因为采用真空导入成型工艺制造叶片,对模具的气密性要求就比较高,通常情况下要求15min内真空降小于10mbar;

(3)尺寸精度高、结构稳定性好:模具尺寸应实现长度方向平均每米偏差小于0.5mm;

(4)温度场均匀,加热可靠,温度场应能够实现实时监测,保证每平米表面温差小于0.5℃;

(5)合模定位、锁紧方便,翻转精度高;

(6)表面硬度高、使用寿命长:模具表面巴氏硬度应达到40以上,以减小脱模时对模具造成的损伤,使其寿命大于400支叶片;

(7)运行安全、运输便利。

2 风电叶片阳模设计与制造技术

为了顺利制造模具,必须先进行阳模的设计制 造。对于小型叶片, 往往可以采用石膏、水泥、石蜡作为基材来制作整个叶片的模型, 这样制作出来的叶片阳模往往尺寸精度较低,表面粗糙,容易产生气孔、 裂纹等缺陷,平整度较差,适合那些精度要求较低、表面质量要求不高的模具制作 。对于大型叶片, 要将叶片整体制作成阳模难度比较大,故常将阳模分成上、 下两个半模来制作,如图1所示。阳模主要由三部分组成:

(1)阳模平台:用于承载整个阳模重量,一般采用支撑钢结构做成;

(2)肋板:用于支撑阳模表面,肋板的形状与半个叶片截面形状相符合;

(3)阳模表面:用以翻制阴模模具壳板。

目前阳模的制作加工主要有以下两种技术路线。一种是钢构代木型,其肋板由按一定间距规律排列的钢板构成,在钢板上将一系列钢管按事先设 定的顺序焊接成与叶片截面相符的形状,然后再涂上代木。所谓代木其实是一种可加工的双组分糊状树脂,通过两根管子导出,在前段混合均匀后涂覆于阳模表面, 固化后机械加工性能好,有时甚至不用打磨就很光滑。国外包括在国内生产的专业做叶片模具的红枫公司多数都是采用这种方式来制作加工叶片阳模。为了节省成本,也可用苯乙烯泡沫代替钢板,再在表面涂上糊状代木,完成这步后,再把固化后的模型在五轴联动的CNC加工机器上按事先输入的数据进行铣削即可得到与叶片外形一致的阳模 表面。另外一种是木质结构型, 其肋板由按一定间距规律排列的木质截面板构成,表面由按正交方式 铺放的三合板蒙制而成。

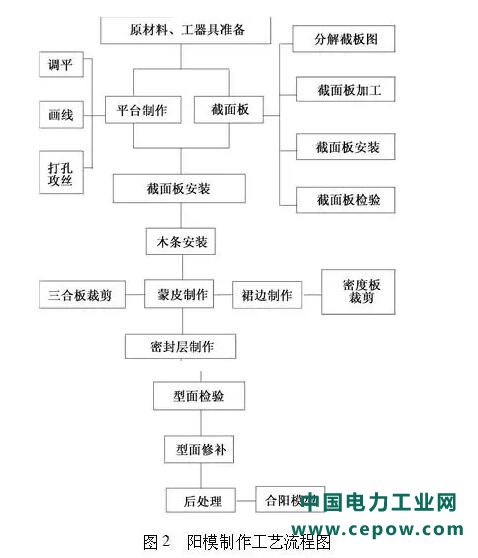

钢构代木阳模的优点是模具型面质量高,缺点 是加工周期长、 价格高;木质阳模的优点是加工周期短、成本低,缺点是模具型面质量较差。下面以木质 阳模为例,讲述阳模的制造工艺技术,图2为木质阳模制作工艺流程。

2.1阳模平台制作与调平

制作高精度的模型首先必须搭建高精度的基准平台, 搭建叶片阳模基准平台的关键在于其整体平面度、水平度和稳定性。一般采用大型槽钢做横撑梁, 沿长度方向按一定间距排列,其槽钢与地用地脚螺栓连接,先用激光扫平仪进行粗调节,基本固定后再用水平仪调节高度,在基本满足要求时在横梁上顺着长度方向固定钢轨。在基本结构搭建完成后,用叶尖、叶根、叶中三台水平仪进行再校正,对